SMS group株式会社は、SMS groupの製品、技術、サービスの品質とデザインに高い評価をいただいている日本のお客様のために、2011年に設立されました。東京オフィスは、お客様とSMS groupとの架け橋となり、お客様に最適なソリューションを提供するための優れた基盤を提供します。

2012年、Paul Wurthは日本の株式会社IHIと合弁会社を設立しました。約100名の従業員を擁するこの会社は、Paul Wurthの最先端の製銑・コークス製造技術の全ポートフォリオを日本のお客様に提供しています。

所在地

-

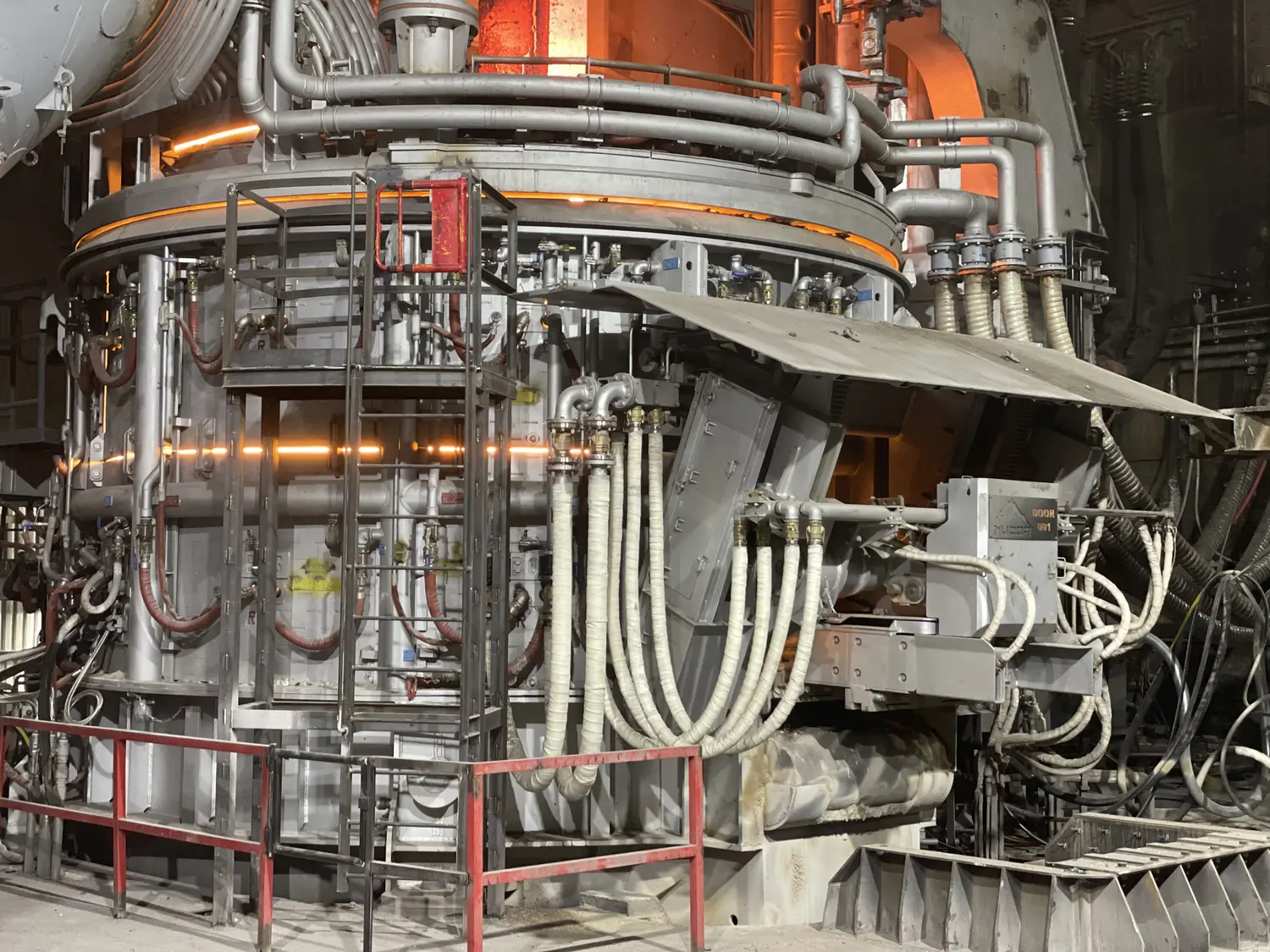

Condoor

すべてのEAF溶融サイクルには、新しいスラグの形成とその安全な除去が含まれます。Condoorはスラグドアエリアで行われる全ての活動を促進し、パフォーマンス、安全性、品質、コスト削減を改善します。

![]()

- 完全自動運転による安全性の向上

- 電極消費量、電気エネルギー、カーボン注入コストの削減による全体的な運用コストの削減

- 生産性と歩留まりの向上による確実な投資収益率

-

TS-PRO Sampler

SMSグループのロボットTS-Pro Samplerは、人間にとってかなりの危険が伴う環境において、ある種の過酷な作業を高精度で実行することができます。溶融物のサンプリング、温度と水素含有量の測定が、安全かつ効率的に行えるようになりました。この頑丈な多関節ロボットアームは、電気アーク炉や取鍋炉、真空脱ガス装置でのサンプリング作業用に開発されました。

![]()

- 作業安全性の向上 - 危険な場所に作業員を配置する必要がありません。

- 高速で安定したサンプリング動作による電源オフ時間の短縮

- 柔軟な使用 - 狭い場所への簡単設置、カートリッジの自動交換、サンプリングポイントの自由選択

-

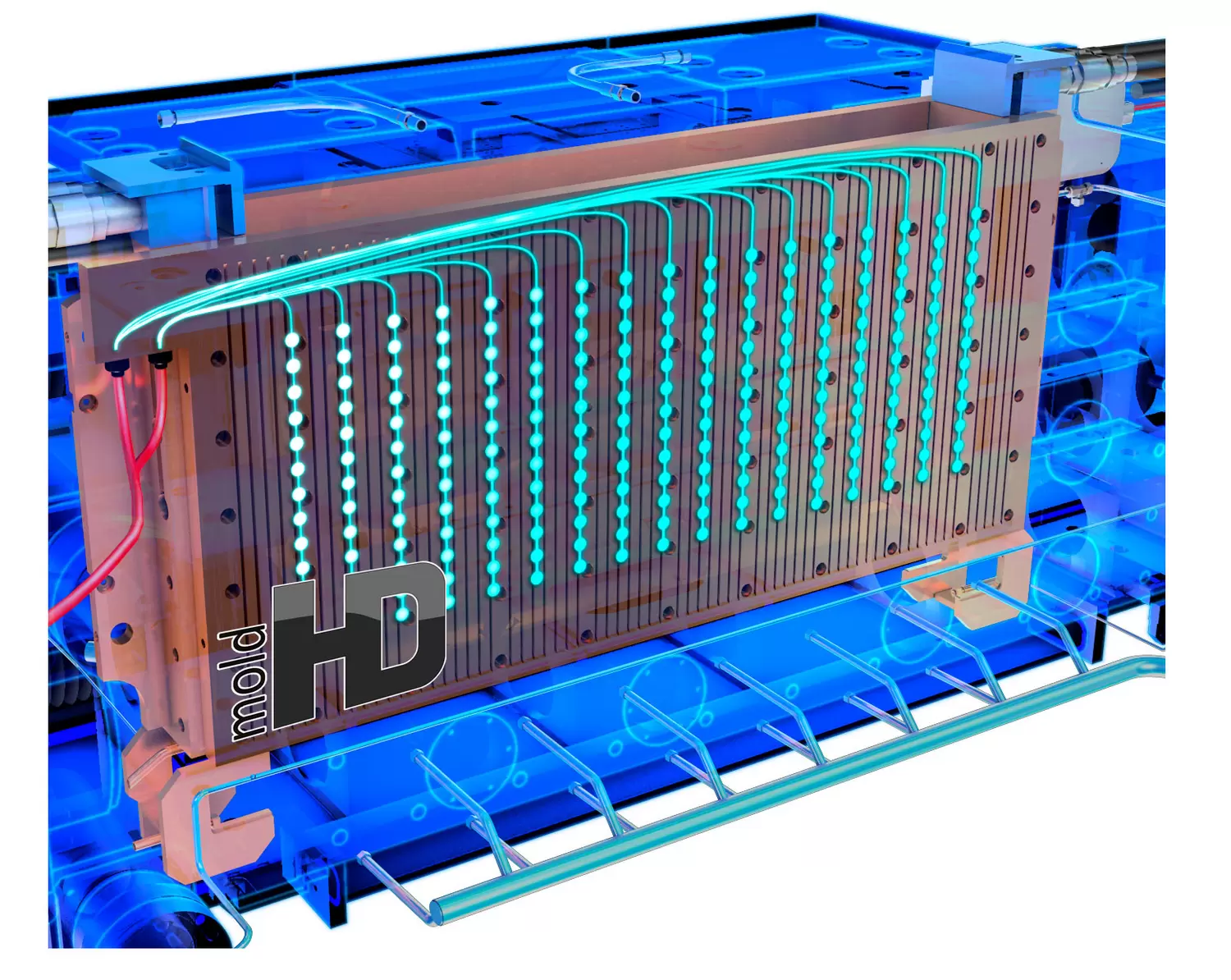

HD mold FO+

HDモールドは、金型内の溶鋼の温度プロファイルを光ファイバーで確認する装置です。従来の熱電対に比べセンサー数が飛躍的に増加し、溶鋼の高分解能観察が可能となりました。

HDモールドは、モールド全高に沿って高密度に配置された光ファイバセンサ(FO)を用いた温度計測装置です。

従来の熱電対と比較して、局所的なストランドシェルの厚さ、および液体と固体モールドパウダー層のそれぞれの厚さの直接可視化は、HDmoldFO光ファイバー技術でのみ可能です。

![]()

- 温度プロファイルの高解像度表示

- ステッカー検出率最大100

- アラーム発生率30%以上向上

- 4cm以上の顔面縦割れを安全に検出

-

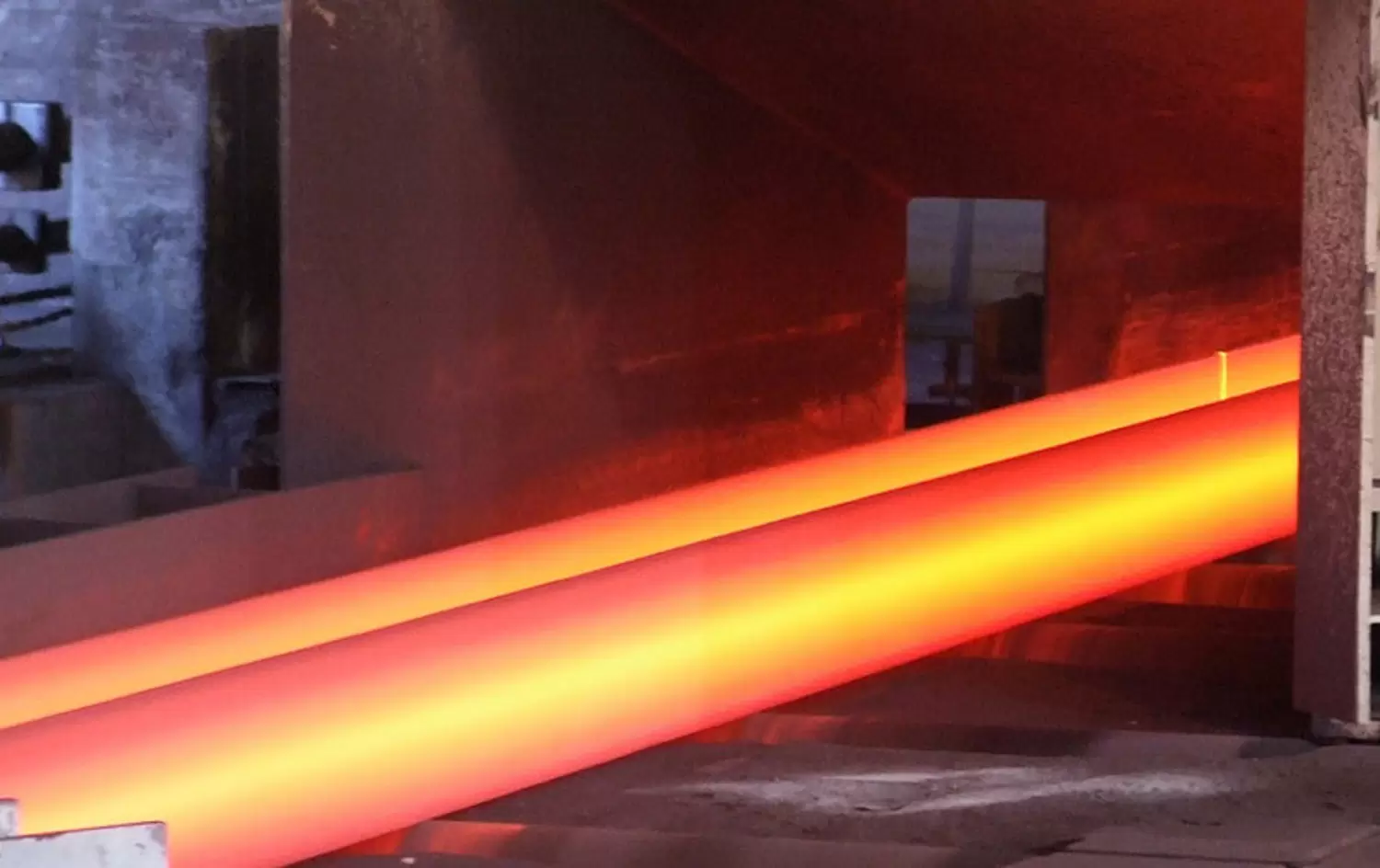

TBKレーザー測定装置(断面形状測定装置)

TBK社製 光切断測定装置

SMS groupはグループ会社であるTBK Automatisierung und Messtechnik社と共に、チューブ、レール、棒鋼、線材、ビーム、溝形鋼、その他あらゆる金属圧延製品に最適な測定システムを提供しています。この測定システムは、断面形状全周を非接触で4個、8個、もしくはそれ以上のセンサーを同期させて測定する「レーザー光切断」方式によるものです。TBK社が開発したセンサーは、毎秒最大5,000断面の輪郭を測定します。TBK社のSurfTecを併用することで、生産中の製品の表面欠陥を全自動で継続的に監視することもできます。

![]()

-

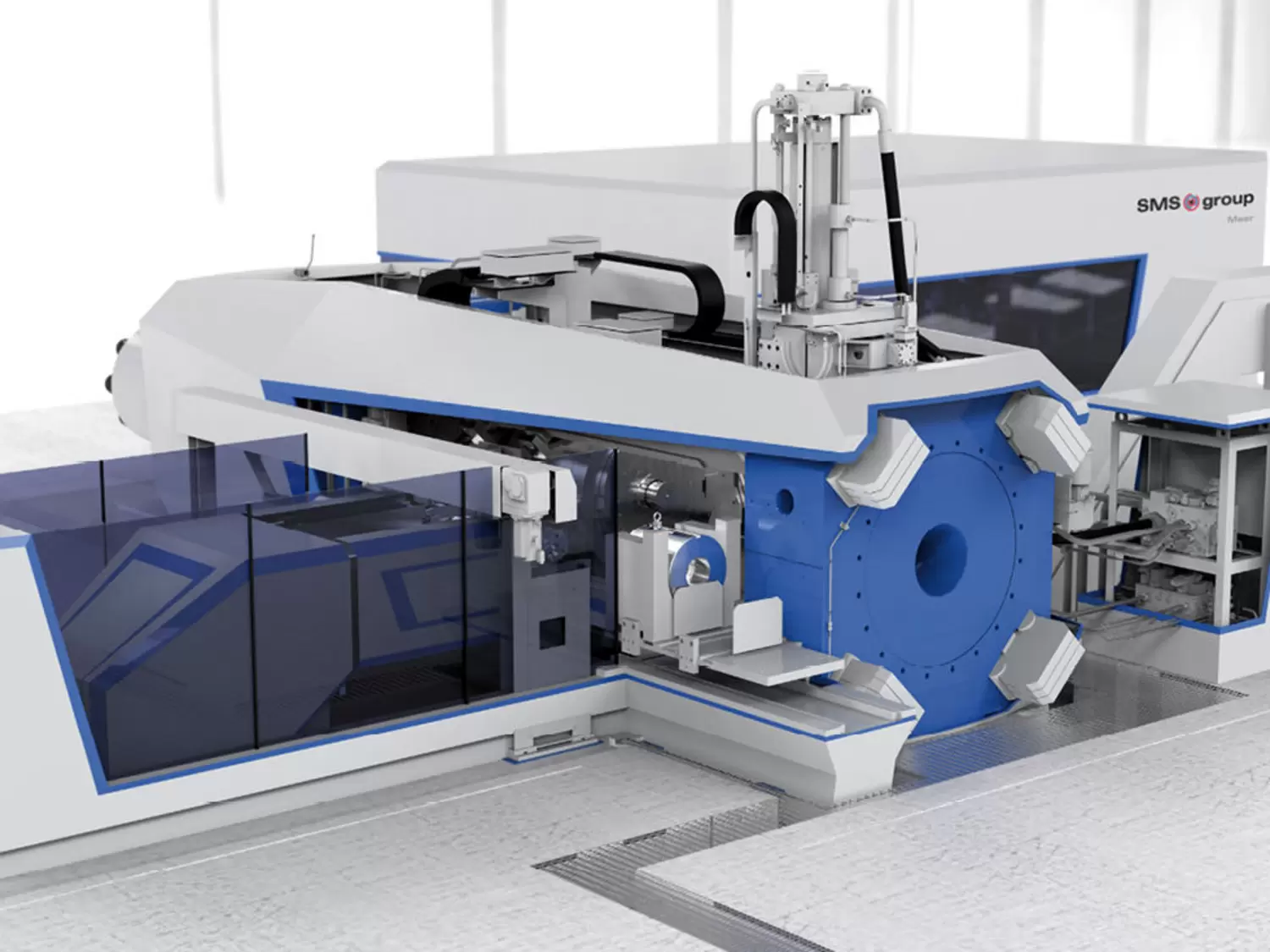

押出プレス HybrEX

SMS HybrEX®はハイブリッドドライブコンセプトを採用したSMS groupの新世代押出プレスです。速度と精度が重視される補助的な動作は高速サーボドライブによって行われ、油圧ドライブは押出工程のための大きな荷重の発生、ディスカードのせん断、カセットシフトにのみ使用されます。従来の押出プレスに比べ、ハイブリッドドライブ技術は、エネルギー消費を最大55%まで大幅に削減します(適用分野によって異なります)。

![]()

-

Tilting refining furnace

傾斜精錬炉(TRF)および楕円傾斜精錬炉(ETRF)は、改良されたスクラップ装入装置と半自動スキミングに基づき、オペレータを溶融金属から安全な距離に保ちます。銅スクラップの溶解、精錬、鋳造を一台のフレキシブルな装置で行うよう設計されています。銅スクラップは、ベール状またはバラ状のスクラップとして装入ドアから装入されるか、微粉として注入されます。

さらに、BlueSmelterやTBRC(トップブロー式回転コンバーター)で低品位原料をリサイクルする際、ランダーを介して液体原料を投入することも可能です。ユニットは「H2-ready(H2レディ)」にも対応し、CO2削減銅生産を可能にします。傾斜炉はFRHC (Fire-refined High-conductivity)銅生産にも使用され、カソードを部分的に火力精錬半製品に置き換えます。傾斜精錬炉と鋳造ホイールを組み合わせることで、高品質のアノードが生産されます。TRFは500トンまでの大容量用、ETRFは100トンまでの容量用に設計されています。

![]()

歴史

SMSの設備が初めて日本に導入されたのは1930年代のシームレス鋼管プラントで、その後1950年代には線材圧延設備が導入され、日本の鉄鋼業の成長を支えてきました。SMS group株式会社は、日本のお客様に直接現地サポートを提供することを目的に、2011年に設立されました。

2011年11月

東京にSMS Meer株式会社を設立

2012年4月

ドイツ大使館にて設立記念シンポジウム開催

2014年4月

ドイツ本社2社の合併に伴い、社名をSMS group株式会社に変更

2021年6月

製鋼分野におけるIHIポールワース社との協業開始

連絡先

-

Toru Tsunakawa

-

Toru Tsunakawa

Managing Director

+81 3 3520 8590SMS group K.K.

Toyosu Center Bldg. 9F, 3-3

Toyosu 3-chome, Koto-ku

Tokyo 135-6009

Japan![]()