铜具有多种特性,如导热性、导电性、可塑性和韧性,这些特性造就了铜极高的价值和多功能性。没有铜,太阳能等可再生能源就无法使用;没有铜,汽车就无法行驶。目前,普通乘用车中铜部件的重量约为 9 千克至 23 千克,相当于半英里(800多米)长的铜电缆。在电动汽车和混合动力汽车中,铜和铜合金的用量更大:在全电动汽车中,这一用量高达 91 千克。电脑和智能手机不断增长的功率需求和越来越小的尺寸,同样依赖于铜的快速信号传输能力。此外,铜还是超薄、超小型布线的半导体芯片的理想材料。

伴随着这些技术发展的同时,全球市场上的铜资源开始日益稀缺。专家预测,未来几年铜的供需将出现缺口。因此,从回收材料中提取优质铜的需求日益迫切。

对高质量铜回收的巨大需求

全球每年约有 1,000 万吨废铜被回收利用。由于铜的高价值和广泛用途,废铜回收已成为循环经济的重要组成部分。

铜的二次生产具有显著优势。通过回收利用,可节省多达 85% 的初级生产所需能源,每吨铜可减少约 2.1 吨二氧化碳排放。因此,废铜回收不仅有效降低碳排放,还显著节约自然资源。与新铜开采相比,回收过程减少了能源消耗,并最大限度地降低了环境影响。同时,它还能带来经济效益,减少浪费,确保工业用高质量铜的稳定供应。

废铜根据纯度和形态分为不同等级,常见的类别包括光亮裸铜(Millberry)、1号铜至3号铜,以及绝缘铜线。无论是初级工厂还是专注于废铜处理的二级工厂,都有多种回收工艺可供选择。

废铜的质量对确定最有效的二次铜加工路线至关重要。加工过程包括收集、分类、清洗、粉碎或打包、熔化、精炼、铸造和制造。由于废铜中含有杂质、废铜材料的异质性以及铜在加工过程中容易氧化,因此熔炼和精炼废铜面临挑战。此外,这些工艺能耗较高,需遵守严格的环保法规,并受市场价格波动影响。这些因素共同增加了废铜回收的复杂性,导致其高效性和盈利性变得日趋复杂。

熔化、精炼和铸造一体化

在废铜回收领域,西马克集团开发了新一代倾动式精炼炉,能够生产阳极铜、火法精炼高导电率(FRHC)铜,以及用于铜箔生产的铜粒。

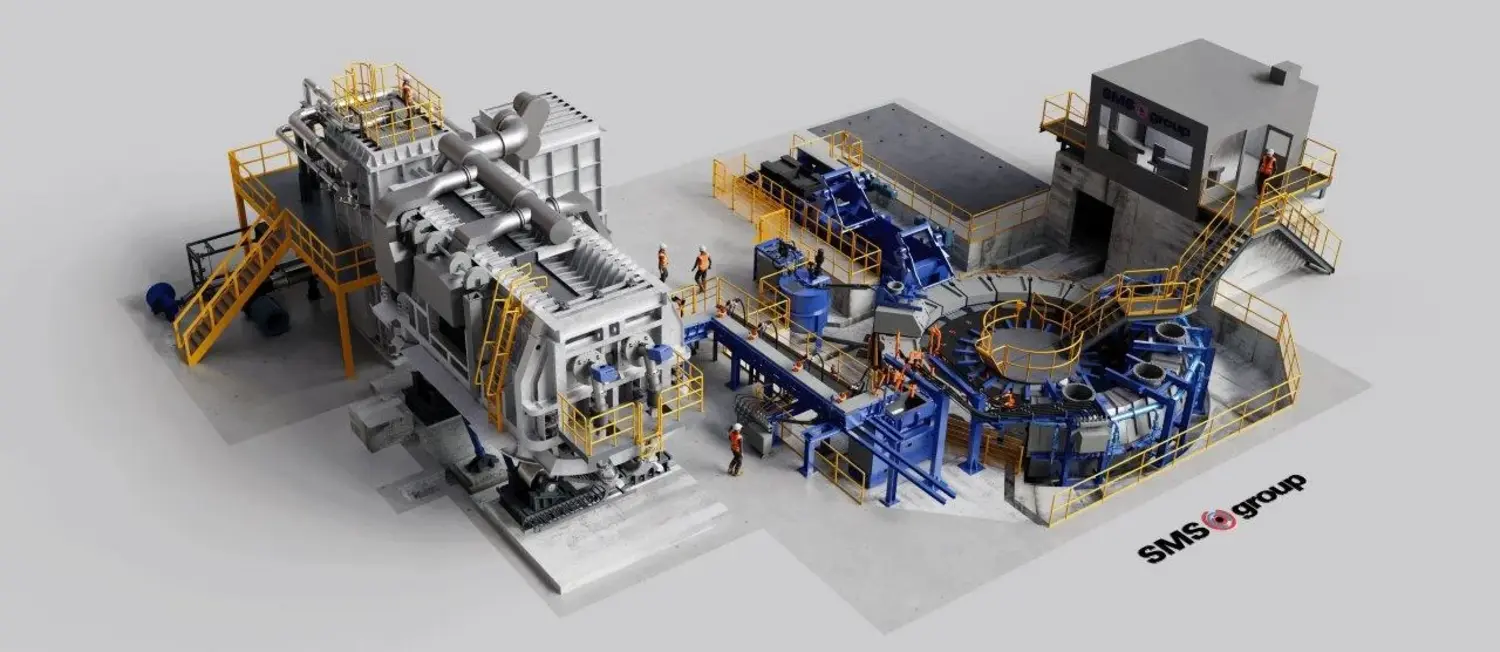

倾动式精炼炉(TRF)和椭圆倾动式精炼炉(ETRF)可在一套灵活的系统中实现废铜的熔化、精炼和铸造。通过将精炼炉与轮盘式铸造机相结合,能够生产出高质量的阳极。选择炉型主要取决于生产能力的需求:TRF 型精炼炉的设计产能最高可达 500 吨,而 ETRF 型精炼炉的产能最高为 100 吨。根据产品和质量要求,可以使用不同等级{(1 至 3 号,例如“桦树”(2号铜线)或“峭壁”(2号铜)}的废铜。此外,这些产线还具备“H2-ready”(氢气-就绪)功能,从而实现二氧化碳减排的铜生产。

还可以增加额外设备,如顶吹转炉 (TBRC)或转炉精炼炉(BRR),用于回收炉渣、低品位废铜和电子废料。TRF/ETRF 工艺的灵活性确保了生产出的铜质量足以部分替代电解铜生产的火法精炼半成品。

实现利润最大化: BlueControl 过程控制系统

通过将工厂技术与自动化相结合,可以实现最高的回收率。BlueControl 计算引擎专为优化冶金工艺而设计,以确保铜阳极中的铜含量最高,杂质最少。它有两个核心应用:仿真和优化。仿真功能用于控制废铜的精炼过程,计算精炼步骤结束时阳极铜的质量和杂质浓度。计算在数秒内完成,并对 100 多个潜在操作点进行评估,以选择最优的操作点,无论是在批量操作开始时还是在操作过程中。人工智能支持进一步增强了系统的自学习能力,使其能够动态调整吹气、氧化、还原和纯化率等参数,以达到所需的铜纯度和成分。

BlueControl 内置的优化算法能够根据输入参数(如废铜重量、成分、进料温度和气体速率)找到助熔剂的最佳组合,从而最大限度地提高铜产量并减少杂质。这不仅提高了生产效率、成材率、质量和产能,还有效降低了生产成本。凭借我们全面的冶金专业知识、创新的熔炉设计以及先进的 BlueControl 过程控制系统,西马克的产品在市场中独树一帜。对于产能为 350 吨的大型 TRF,首次预测表明,仅通过软件优化,每年即可节省超过 1,000 万欧元。