为技术要求很高的行业制造无缝壳体,必须确保材料状态、几何形状和可追溯性要绝对一致。该工艺需要用到均匀加热和高精度锻压,才能生产出大壁厚、公差严格且内腔轮廓精确的部件。

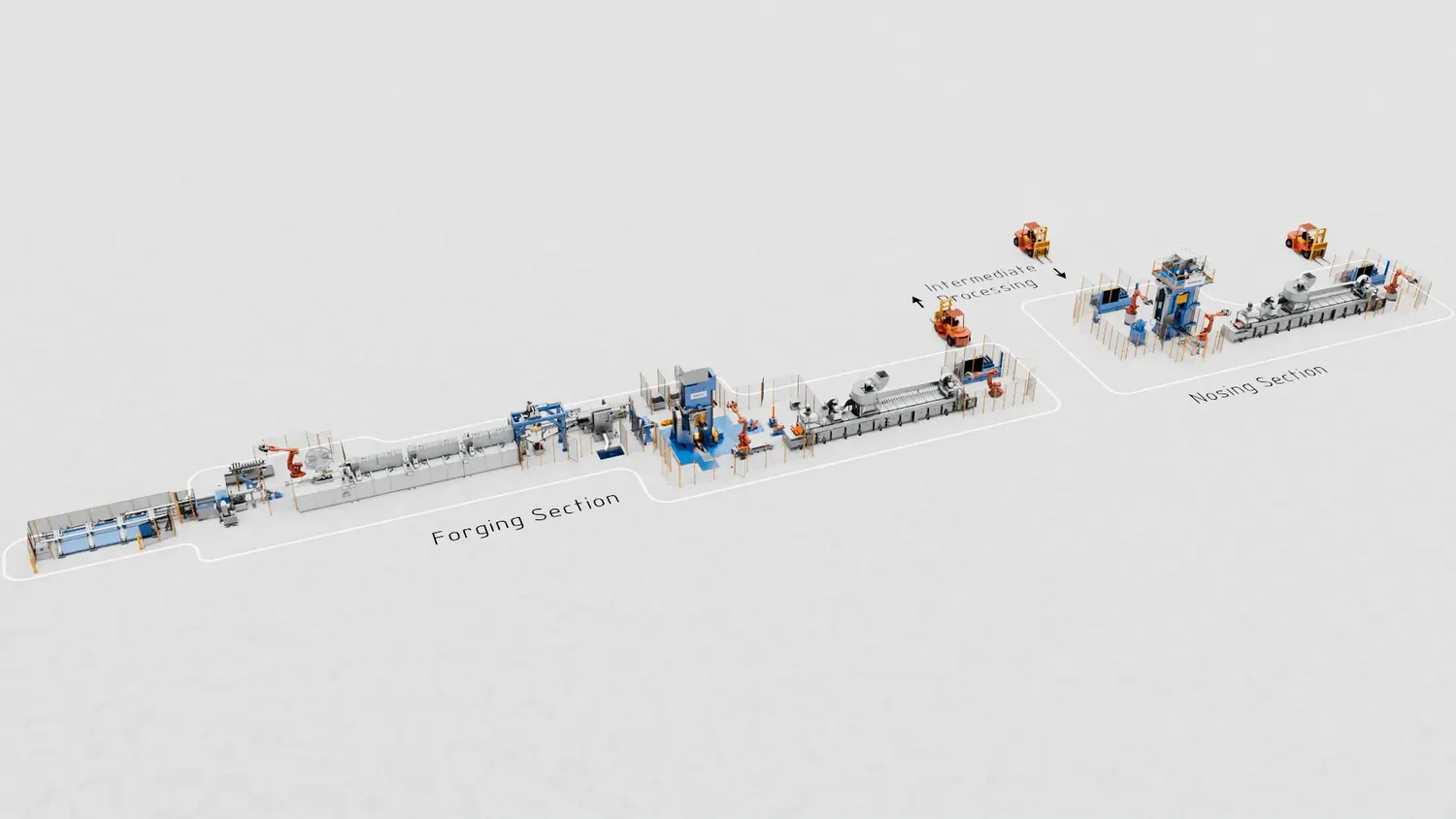

全自动锻压产线,确保材料状态、几何形状的一致性及可追溯性

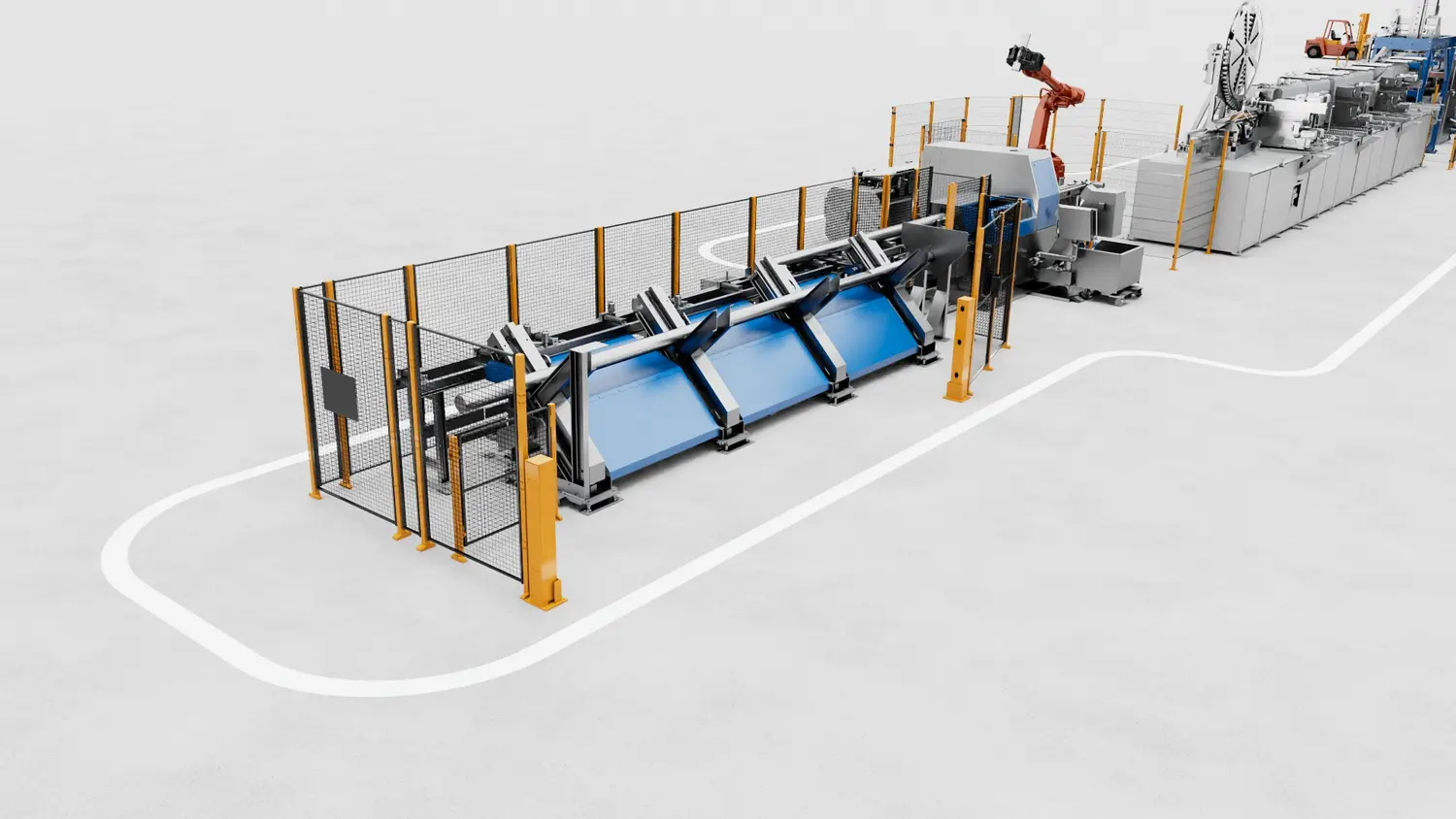

我们专为空心部件设计的全自动锻压产线,旨在将产品需求转化为可靠的生产性能并实现高生产率。由西马克集团完全自主设计制造的集成产线包含感应式加热炉、液压穿孔拉拔压力机、顶端成型压力机及先进的自动化系统。在线传感器与无损检测技术可早期发现偏差,并将纠正措施直接反馈至生产工艺,从而确保产品品质稳定与工艺的可靠性。集成的零件打号功能可实现生产全流程的批次追溯。

产线控制系统通过集中的实时可视化监控所有关键设备与机器人的运行数据,实现全厂优化运行。该系统通过对整条产线的工艺流程进行协调与控制,在各类工况下均能提供最高性能与产量,且无需人工操作干预。此外,西马克集团技术服务部门为操作工及维护人员提供培训,确保设备自投产伊始即发挥最佳运行效能。

为您的工厂提供的服务

抱歉,搜尋詞彙沒有結果。