从冷轧发展中提取的用例首先与酸轧机组有关,旨在利用全自动技术对其进行优化。可供选择的方案包括改进生产计划或为操作员提供基于导航的过程控制。在这里,所谓的产品变化,即连轧过程中最具挑战性的一点,首先被选作优化对象。连轧机轧制的是无头带材,因此当带材发生变化时,轧机不会停止,而是在轧制力的作用下以较低的轧制速度让变化点通过,在大多数情况下,轧制速度会完全降低。

在连续轧制过程中,带材和产品变化的挑战在于工作点的快速变化,这是因为轧机机架上的带材特性和带材尺寸会发生近乎突然的变化。这种变化,尤其是重大变化,必须尽可能精确地定位,以确保设备的稳定性,同时满足对产品质量参数和产量的高要求。典型的质量参数包括带材板型和厚度公差。因此,设备操作员需要在选择产品变化时有尽可能大的灵活性,同时确保稳定的轧制过程和高质量的产品。

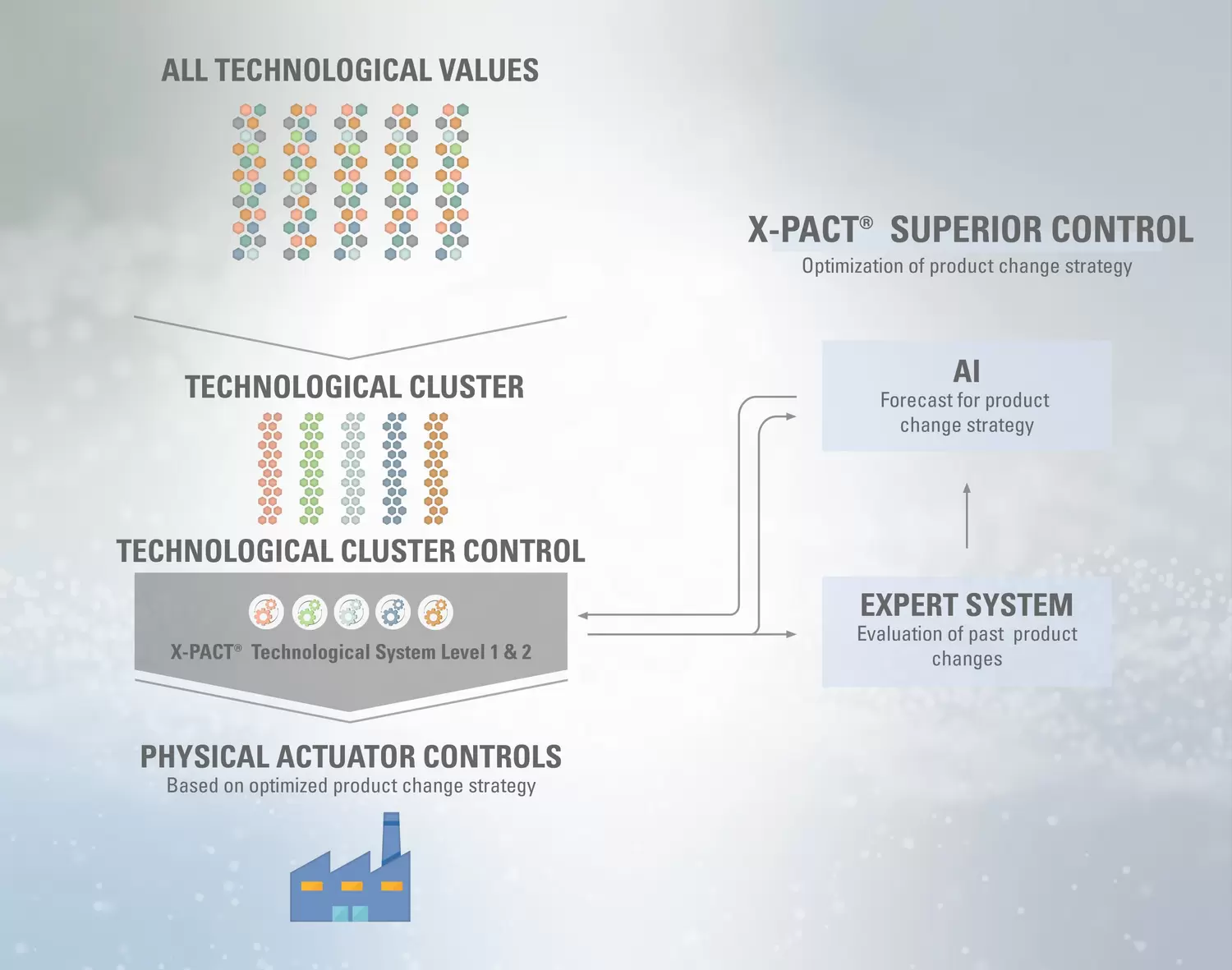

整个自动化系统及其所有的设置选项,例如操作员手动干预和技术控制系统(1 级),直到物理工艺模型(2 级)中的轧制表计算,都被划分为所谓的技术群组。这些技术群组与最终产品质量标准相对应。例如,带材板型和带材厚度等都属于技术类别。与目前的技术相反,自动化系统不再使用单独的数值进行操作,例如手动弯辊变化或板型控制系统的CVC®窜辊的附加值。在新方法中,技术群组根据其技术分配进行集中组织,并受其控制。

学习型连轧机组路线图

超越 1 级和 2 级系统限制的这一步的优势在于,可以映射出相互关联且可单独运行的结构。具体而言,这意味着与目前的技术水平不同,自动化系统不需要固定区分一级和二级系统。这两个系统以紧密联系和协调的方式工作,从而开辟了许多新的技术可能性。

在通往 " 学习型连轧机组"的道路上,下一步是利用大量数据开发人工智能,以接管更高级别的控制,即接管技术群组。

这背后的基本思想是:如果技术专家能从数据中清楚地发现,对某一产品变化而言,哪种技术操作模式最合适,那么这种模式也可以计算出来。现有数据的可获取性很大程度上意味着这种计算可以独立于技术策略的选择。

因此,作为X-Pact®上级控制 的一部分,开发了一个专家系统,该系统可自动计算所有产品变更的最佳策略,即从板型、厚度等技术群组中得出最佳组合操作方法。该专家系统提供所谓的 "标签",即随后显示已执行的产品更换的最佳策略的数据。现在,可以根据大量数据,根据需要随时回顾过去。因此,下一步就是提供数字人工智能系统,用于预测最佳产品变更策略。

只要人工智能预测的命中率足够高,它就能产生附加值,即改善板带板型和厚度的超差长度,并提高产品更换的稳定性。这是因为数字人工智能系统提出的策略可以直接与一级和二级系统的技术群组控制相结合。这些人工智能系统以质量数据为基础,为 1 级和 2 级系统提供优化策略,并在带材更换时实时执行预设值。这样做的目的是建立一个技术上可自我优化的工厂,在整个生命周期内不断提高产品质量。