在径-轴向辗环机上,穿孔的基本材料(坯料)在连续轧制过程中形成无缝环件。环件的横截面在壁厚和高度上都逐步所减小,在这过程中,直径逐步增大。驱动主辊与芯辊构成的轧制孔型,用来减小壁厚。

两个轴向驱动辊--轴向辊孔型--用来降低环件的高度。在轧制过程中,环件定心装置将旋转环件固定在一个确定的位置上。矩形截面环件和异形环件可根据不同的应用进行轧制。根据成品的用途,辗环机可轧制大多数不同的材料。这包括所有普通钢种以及钛合金和镍基合金、铜合金和铝合金等。

轧制过程中环件的热平衡

在轧制过程中,环件在工作台上滑动,并通过上述轧辊来缩小横截面。环件的热平衡在于,热量通过成形操作产生,并通过圆环表面的对流和辐射散失。然而,在接触点处,热量会从环件中带走,随着环件直径的增大,外露的环件表面也在增大,这会导致热量损失增加。

没采用感应式加热的加热操作

低成形温度会导致较高的轧制力、较差的材料流动性和辗环机满负荷轧制时的较低产能,因此,有必要进行一次甚至多次中间加热,以确保在达到最低温度时防止质量下降。在加热过程中,必须中断实际轧制过程,打开辗环机,以便取下环件并将其运送到加热炉中。这些中断会导致大量的物流工作,并降低设备的产能。

采用最新感应式加热技术进行辗环

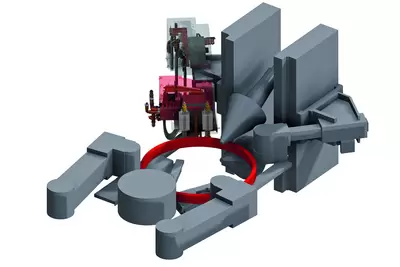

感应加热系统可以抵消温度损失。基于这个原因,在辗环机每个受控运动轴的一个或多个点上都安装了感应装置。该装置主要包括一个传统的变频器(图中未包括)、一个为感应装置运行提供所需无功功率的电容器柜和一个感应装置直接安装在上面的变压器。变压器单元通过风冷和水冷电缆与电容器柜连接,提供感应电压与变频器输出电压的电适应。变频器的工作频率范围为 4 至 10 kHz。

感应加热的优势

在辗环过程中,温度升高可能会带来产能的提高,特别是在轧制较大环件(就产线规模而言)时,产能可提高约10%。由于可以省去中间加热操作,所带来的优势更为显著,例如模具磨损和氧化皮铁损失的减少,所需维护的频率也显著降低。

无接触式工件定位

挑战在于将感应装置紧靠工件(耦合距离)定位,并确保在整个过程中保持这一距离(包括环件增长、环件高度和直径变化)。为此,变压器可以灵活和以可调的方式在法兰上通过电力运动。该运动使变压器单元能够在支撑臂上进行平移和旋转运动。因此,支撑臂只需将感应装置移动到工件附近。通过光学传感元件和电机实现精确的非接触式定位,可以便于将感应单元从机器区域伸出,以便进行装载和卸载。