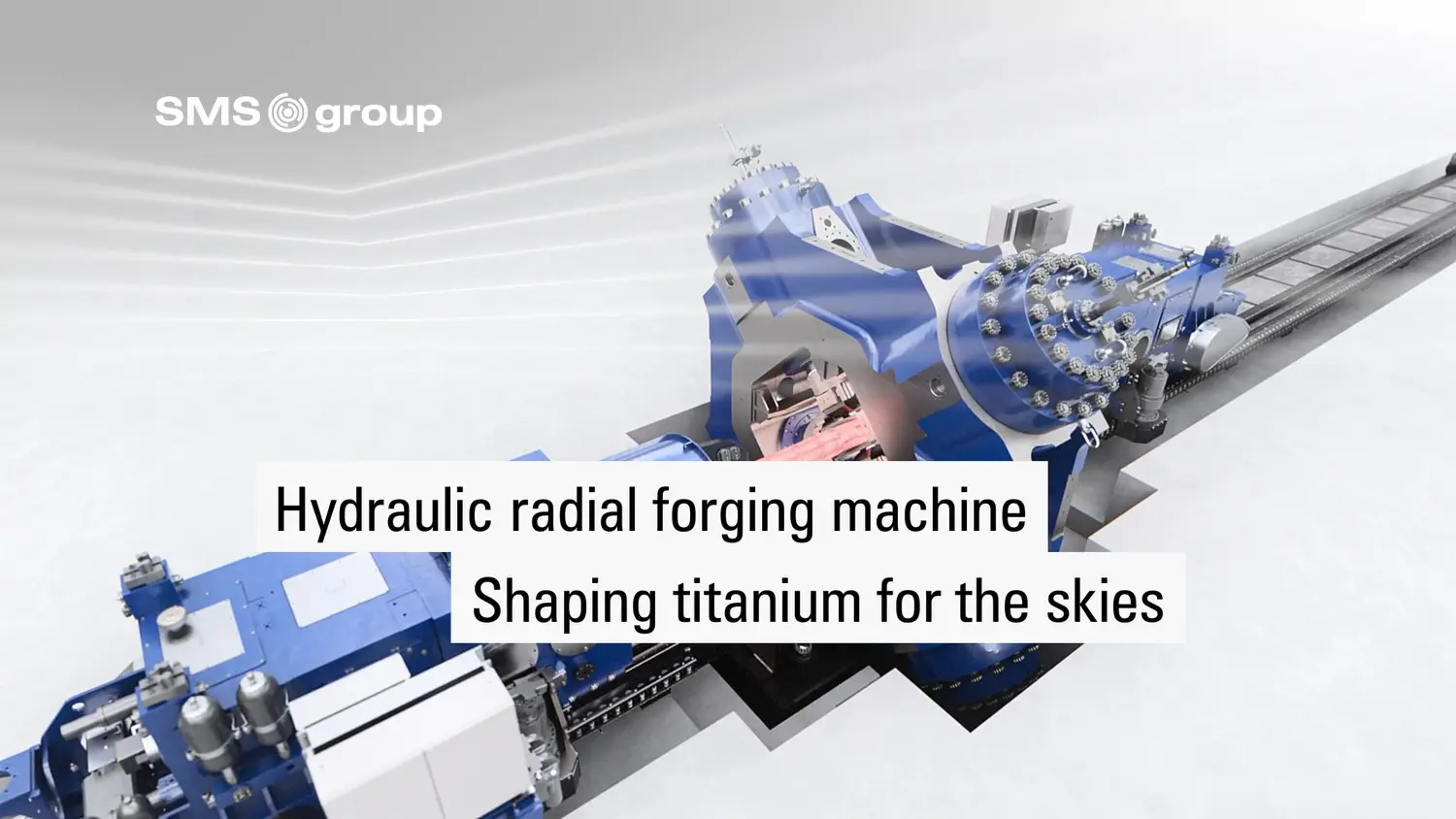

由西马克集团设计和制造的SMX液压径向锻压机特别适用于对锻件质量要求极高的航空航天工业。该技术锻造能力卓越,具备高锻透性、可实现操作机大步进以及确保更好的芯部变形和应变速率控制。这些特点对于生产高质量的部件非常重要,尤其是在加工高强度合金和钛等高难度材料时。SMX液压径向锻造技术可确保产品质量的可重复性,并实现高度自动化。通过集成自动化和精确控制系统,SMX提高了锻件的一致性和品质。

作为SMX的技术核心——创新型液压驱动系统,由西马克集团大力开发。该系统将关键部件集成到一个紧凑的预装单元中,这种设计不仅降低了空间要求,还通过系统性能优化提升了能效。

全新的紧凑式驱动概念:液压系统的全新空间优化解决方案,同时提高安全性和工艺稳定性

对于径向锻造机而言,选择液压驱动系统还是机械驱动系统会影响锻造过程的效率和质量。液压驱动系统提供了一种适应性更强的方法来处理材料在变形过程中的抗力,确保更好的变形并提高锻件质量。通过西马克集团的不断开发,液压驱动概念已得到优化,在液压站的空间效率和装配时间方面具有很强的优势。新的紧凑式驱动概念大大减少了所需空间,因为重要的液压元件被集成到一个紧凑的预组装单元中,从而简化了安装过程,减少了现场组装所需的时间和精力。这些创新不仅降低了成本,提高了能效,还通过精细的过程控制保证了材料的可靠性和安全性。

节能创新:集成了飞轮和变频器的双泵系统

西马克集团创新的核心是双泵配置,即一个电机驱动两个主泵。这种设计减少了所需电机的数量,从而提高了效率。电机泵组中集成了飞轮和变频器。飞轮可作为机械能缓冲装置,消除电力峰值负载。变频器可使泵以理想的效率运行,从而实现电机尺寸小型化。这样,电网的峰值负荷就得以大大降低,从而降低了总体运营支出成本。

液压驱动系统相对于机械驱动系统的优势

机械驱动系统通常以固定的压下速度运行,从而限制了对不同材料要求的适应性。机械驱动装置的冲程会影响材料的穿透速度,但这一速度只能在很小的范围内调整。因此,机械系统可能难以适应不同材料的特定需求。

液压驱动系统可以灵活控制压下速度。通过液压系统,可以调节锤头速度以达到所需的速度,从而精确控制材料变形。在加工钛或镍基合金等材料时,这种灵活性非常重要,因为要获得最佳的机械性能,就必须控制这些材料的变形,压下速度的快慢会导致不同的强度和显微结构。

控制材料变形为何对特定制造工艺非常重要

对于钛和铬镍铁合金等航空航天相关材料来说,在变形过程中灵活控制材料抗力尤为重要,因为这些材料的适用成型条件范围非常窄。液压驱动可对速度、位置和力进行精确控制,这与机械锻径向锻造机的行程不同,机械径向锻造机的行程由偏心驱动决定,始终保持相同。此外,液压驱动概念提供的精确控制能力可实现均匀的温度分布,降低材料表面裂纹的风险。例如,如果变形速度选择不当,钛可能会形成不理想的晶粒组织,即通常所说的 "粗晶结构",只有液压驱动系统才能提供必要的控制。

通过精确控制材料变形过程,制造商可以获得理想的机械性能和显微结构,这对钛和铬镍铁合金等高性能材料的可靠性和安全性至关重要。这种控制有助于防止缺陷产生和不一致性,避免影响最终产品的功能和使用寿命。

自动化产线控制提高了航空航天锻压工艺的精度和效率

用镍基合金和钛合金生产航空航天部件需要精确的过程控制。这些材料需要精细的锻压工艺,以确保最佳的机械性能和显微结构。

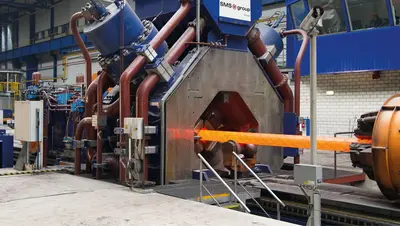

通常,这会涉及到一条完整的锻造生产线,其中包括一台自由锻压机和一台径向锻造机。这些设备的集成和精确协调对实现所需的产品性能至关重要,可确保部件在锻造过程中获得最佳机械性能和显微结构,从而提高整体质量和性能。

西马克集团实施了一套自动整线控制系统,覆盖所有需要高自动化和高产能的长材锻造产品,实现了设备操作自动化,并整合了加热炉、自由锻压机和径向锻造机之间的物料传输和跟踪。该系统加强了过程控制,减少了人为错误,实现了 "无人锻造",最大限度地提高了效率和精度。

西马克集团通过量身定制的解决方案和数字化集成提供完整的锻造生产线

西马克集团是唯一一家能够一站式提供全套锻造生产线的设备制造商。这包括高速自由锻压机、SMX液压径向锻造机、有轨操作机和集成的整线控制系统。这种可为客户提供整套锻造生产线的能力,具备高效、可定制和数字化集成方面的优势。

- 综合服务包:可确保锻造生产线的所有组件协调工作。

- 加速交付:通过从单一供应商采购所有设备,客户可从更短的交货时间中获益。

- 简化调试:客户可体验到更顺畅、更快速的调试过程,从而提前进行生产。

- 量身定制的解决方案:西马克提供广泛的设备和服务组合,可更灵活地设计定制解决方案,满足客户的特定需求。

- 数字化集成:在整条锻造生产线上集成数字化解决方案的能力有助于更好地监测、控制和优化生产过程。

- 备件的统一性:整条锻造生产线拥有统一的备件,可简化维护工作并降低库存成本。这种一致性可确保更快的维修和更换,最大限度地减少停机时间。