由于铁路车辆车轮与钢轨之间的接触应力很大,钢轨会受到滚动接触力的磨损和疲劳破坏。钢轨是铁路网维护成本的主要因素。钢轨制造商正努力通过优化车轮与钢轨接触区域的微观结构来提高钢轨的耐用性,从而生产出使用寿命更长的轨头硬化钢轨(HHR)。几乎所有钢轨制造商的产线都要求在钢轨热轧后直接进行在线热处理,这种安排的主要优点是利用了轧制过程中产生的热量,缩短了工艺链,从而使钢轨不需要再单独进行热处理。

使用创新的RailCool®Pure Air 对轨头进行硬化处理

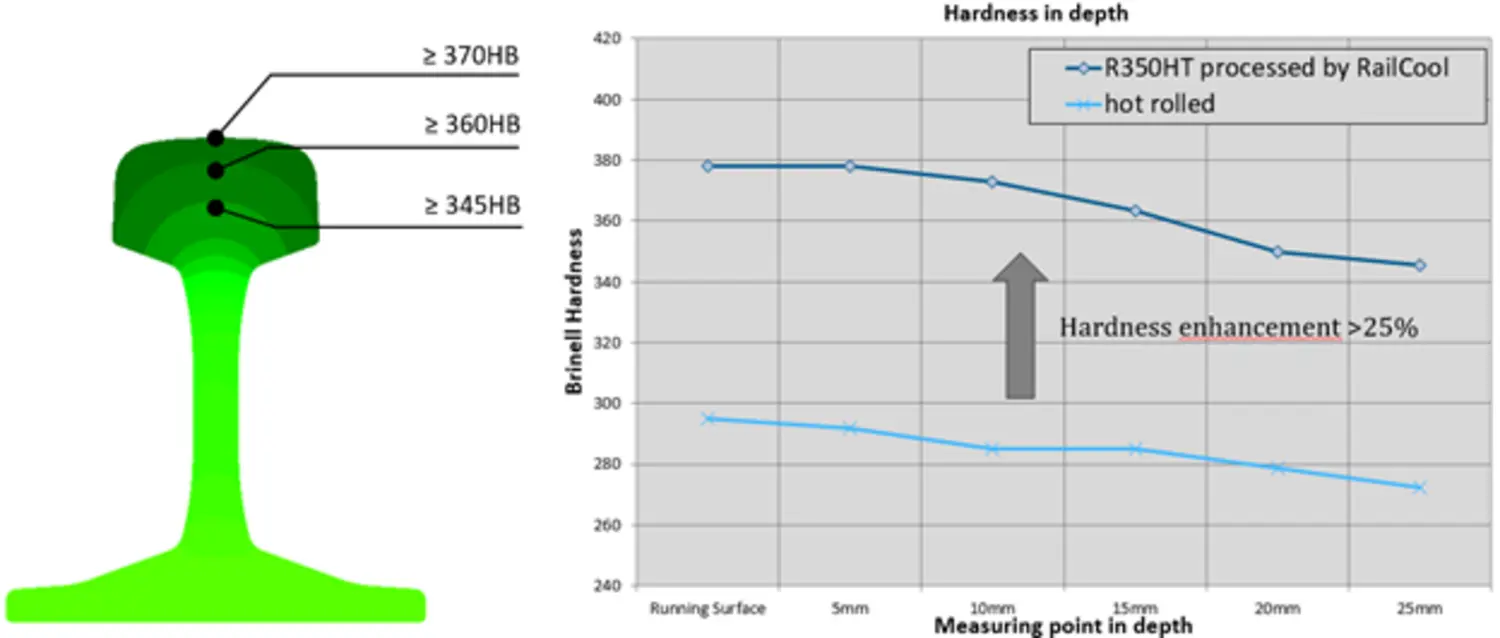

RailCool®Pure Air 可优化材料的微观结构,从而大大提高轨头的机械性能,包括硬度和抗拉强度。RailCool®Pure Air采用气冷,可确保稳定和可重复的冷却,从而在轨头中形成细小的珠光体微观结构。与通常会导致过度冷却的水冷不同,RailCool® Pure Air 可提供温度可控的 "软冷",冷却速度为每秒2到3开尔文。与水冷相比,气冷的一大优点是能够精确测量温度,并在必要时相应的调整冷却速度,从而确保理想的条件。在传统的钢轨制造中,采用的是连续通过式冷却工艺。但问题在于,在生产过程中,轨底的速度要快于轨头,这就意味着在生产过程完成之前,钢轨的某些部分已经冷却。为了弥补这一缺陷,需要使用感应式加热器,这使得生产过程更加复杂和耗能。RailCool®Pure Air采用静态技术解决了这一问题,空气冷却系统可确保在整个钢轨长度上均匀冷却,这种创新方法消除了传统连续通过式冷却工艺的弊端,有助于提高钢轨生产效率,节约资源。与传统的轨头硬化钢轨相比,使用RailCool®Pure Air生产的钢轨的使用寿命是其三倍。此外,它们还能减少磨损,最大限度地降低维护要求,尤其是在车轮和钢轨之间接触应力较大的环境中。RailCool®Pure Air简化了钢轨生产工艺,提高了钢轨直线度等质量指标,并消除了微观结构中的残余应力。

通过空气温度控制实现稳定的钢轨生产质量

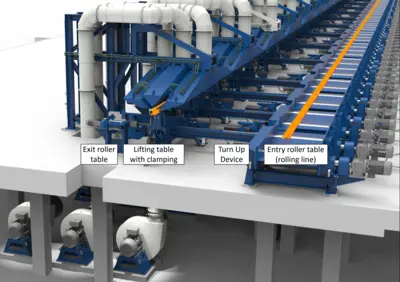

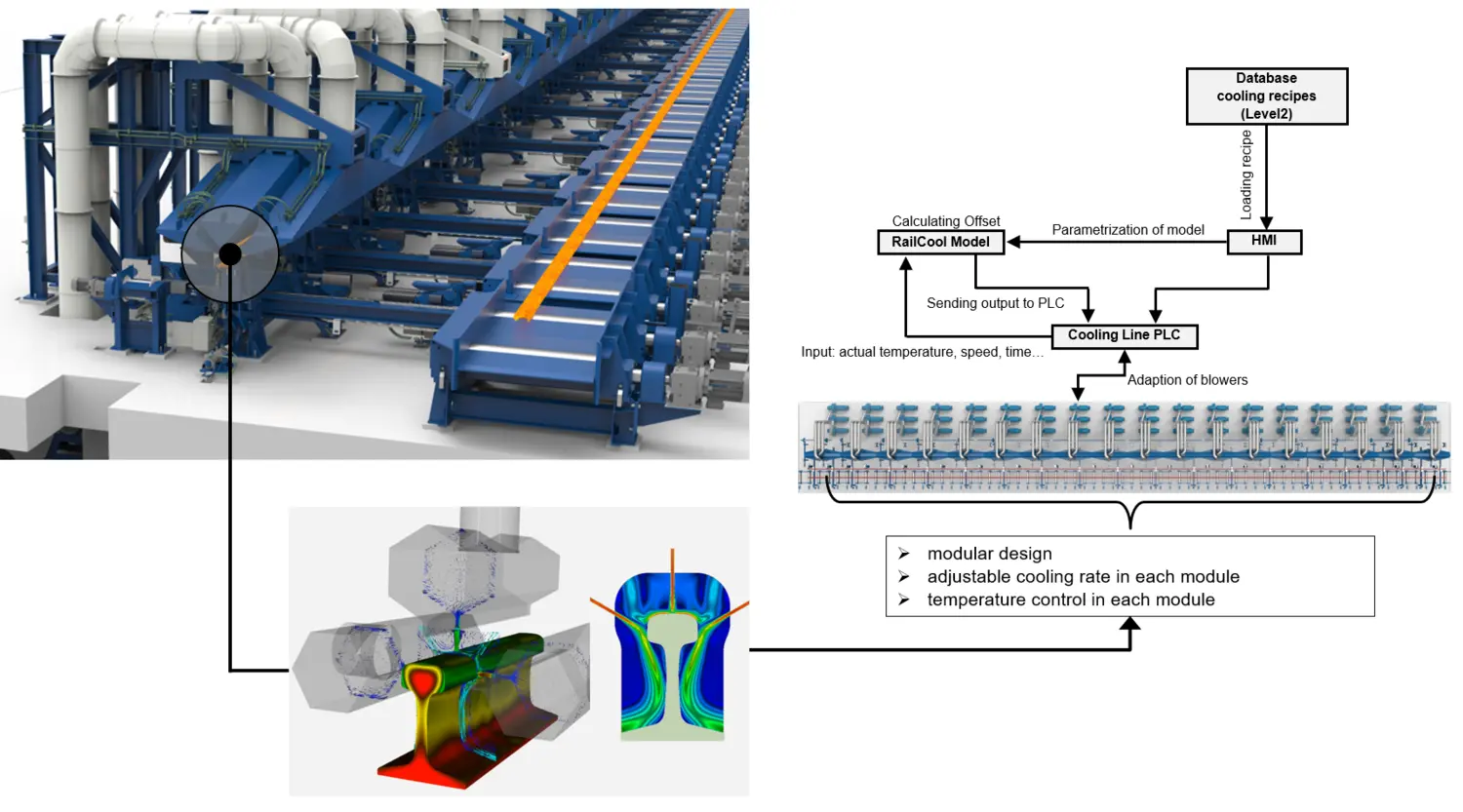

轧制过程结束后,钢轨被输送到RailCool®Pure Air区域,并移动到直立位置。校准装置确保钢轨在热处理过程中精确定位,从而保证冷却的均匀性和有效性。用于钢轨热处理的RailCool®Pure Air 模块使用大量空气实现均匀冷却,消除任何不均匀的现象。通过单独设定和控制的RailCool® Pure Air模块,可以弥补钢轨长度方向上温度分布不均的问题(如水基轧制工艺)。每个模块都采用选择性的冷却方法,以均匀轨头不同区域的温度。此外,还采用了一种集成的工艺模型,在处理过程中自动控制钢轨温度,并根据高温计测量到的实际温度调整冷却速度。因此,钢轨是以最佳冷却策略进行热处理的。根据最佳温度曲线对冷却系统进行动态调整,可确保满足各种不同钢种、标准和尺寸的相关钢轨的质量要求。RailCool®Pure Air具有充分的操作灵活性,可轻松调整冷却程序以满足特定的生产需求,同时确保产品质量的一致性。

RailCool® Pure Air:适用于新建和现有产线的可持续性轨头硬化技术

在钢轨生产中,RailCool ® Pure Air在效率、耐用性和可持续性方面向前迈出了一大步。通过在轧制工艺后集成RailCool® Pure Air,可直接利用轧制余热进行硬化,从而无需使用感应式加热器。这种集成降低了所需能源,完全避免了能源密集型的再加热步骤,这意味着可观的资本支出和运营支出的节省。

RailCool®Pure Air减少了电加热,避免了能源密集型的水处理系统,从而减少了全生命周期内的二氧化碳排放量。该解决方案完全避免使用水和化学添加剂,而是依靠空气冷却,这意味着无需水处理系统。

RailCool®Pure Air不仅适用于新建钢轨轧机,还可以灵活地集成到目前正在运行的轧线中。该系统设计紧凑,适应现有产线有限的布局空间。根据设计,安装时无需停止生产,从而大大减少了停机时间。

RailCool®Pure Air引领钢轨制造的未来

RailCool®Pure Air是轨头淬火领域的一次飞跃,在耐用性、维护和加工效率方面具有众多优势。强制气冷的创新使用为行业树立了新标准,使其成为钢轨制造商的真正宝贵财富。