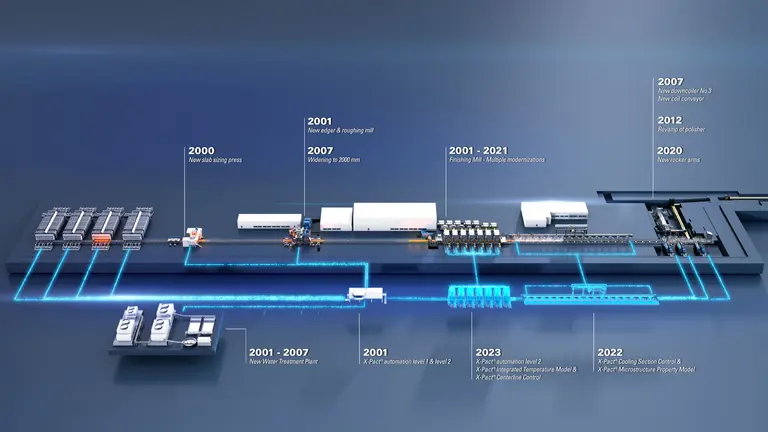

萨尔茨吉特的热连轧自1963年投产以来,不断采用最新技术升级改造。西马克和萨尔茨吉特之间的战略合作伙伴关系使该热连轧一直保持着系统性的进步和发展。

该热连轧的持续改进以双方签署的服务框架协议为引领。在西马克研发部的积极参与下,该协议包含了提高产线性能在内的多个举措。升级改造过程中,与西马克研发部一直进行着富有成效的创意交流,尤其是在轧制技术方面。此外,项目组还建立了专门的紧急支持系统,应对热轧产线可能发生且需要最优先处理的事件,确保产线设备和自动化系统可靠、经济、高效地运行。24/7全天候热线和X-Pact®服务门户网站有助于迅速解决问题,降低成本、提高绩效。

双方高层指导委员会就当前项目始终保持建设性对话,共同做出应对各种需求的跨领域解决方案。双方定期举办技术日活动,交流对当前发展趋势、市场需求和新机遇的见解。西马克和萨尔茨吉特的长期合作为热连轧创造了众多现代化升级。以下是一些最重要的范例:

正如以下段落描述,该高性能热连轧年产量从350万吨提高到380万吨。另一项重要成果是可轧制带宽。热轧板带原来最宽可轧1,880毫米。2000年初大规模改造后,可轧制的热轧带钢最大宽度提高到2,000 毫米。生产管线钢的具体实例很好地证明工厂升级的成果:2000年初进行大规模改造之前,该热轧能够生产最宽1,880毫米、最厚19.0毫米的X70钢。重大升级后,可生产最宽2,000毫米、最厚25.4毫米的X80钢。

以下我们按时间顺序详细介绍这些现代化升级改造的主要措施和实施阶段。

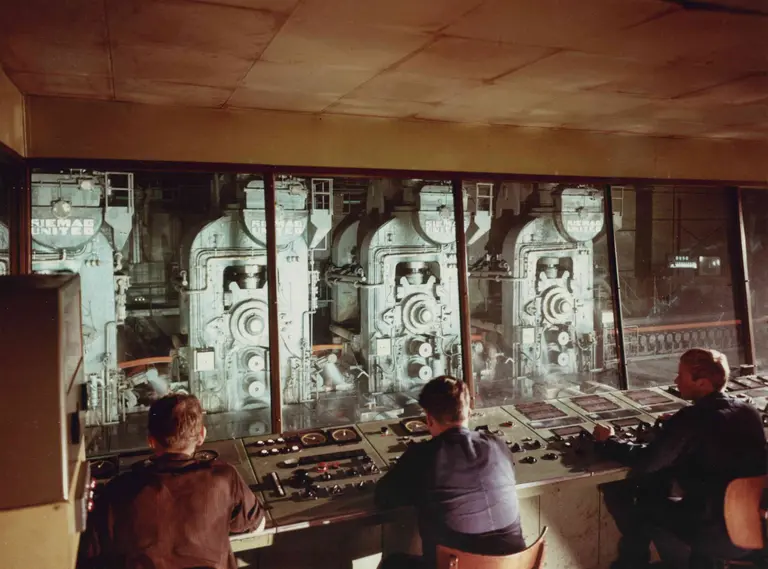

1965 - 1999:扩展和强化

萨尔茨吉特热连轧从一开始就取得了成功。运行两年后即1965年,出口段增加第二套地下卷取机。截止到1998年,两台地下卷取机均多次改造和升级,例如液压侧导板和液压步进控制。

为扩大精轧产能,20世纪60年代末和70年代初又分别加装两个精轧机架F6和F7。随着换辊设备的引入,换辊流程也得到了改进。20世纪90年代,F1至F6机架配备了液压活套,以确保带钢稳定地通过精轧机组。所有轧机机架都安装了新的工作辊和机架间带钢冷却系统。在传动装置方面,F6和F7 机架配备了现代化的CVC®plus 系统,用于窜辊和工作辊弯辊。当时,CVC® plus是西马克集团的一项新技术,它为提高精轧机的效率做出了重大贡献。如今,CVC® plus 已成为世界领先的轧制技术之一。与此同时,西马克集团于1993年对自动化系统进行了升级,重点是凸度和板型控制系统。

其他重要改进, 包括1975年安装的转鼓剪和1982年安装层流冷却系统。

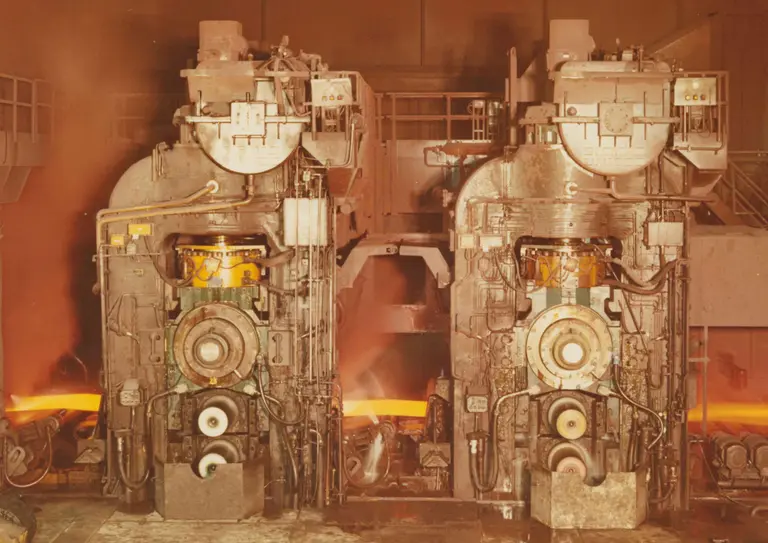

2000 - 2007:新增设备

千禧年后的第一个十年,热连轧的性能向前迈出了重要一步。通过2000年开始的现代化升级措施,萨尔茨吉特实现了两个基本目标:增加钢材品种和提高产量。从2000年开始实施的改造措施集中在热连轧机组包括粗轧机在内的所有区域,并纳入了机械和自动化的综合解决方案。新千年伊始,在粗轧机区域安装了一台新的板坯定宽机和一台带立辊的粗轧机架。在此期间,精轧机F2至F5机架配备了最新的CVC®plus工作辊窜辊和弯辊系统,与之前对F6和F7机架进行的升级类似。所有这些从2001年开始的大规模机械改造,通过整合西马克集团的1级和2级X-Pact®自动化技术取得了锦上添花的效果。

2007 - 2011:产能大幅提升

2007年启动了一个极具挑战性的项目。萨尔茨吉特希望借此不仅扩大可轧制产品种类,而且将带钢可轧制宽度增加120毫米。由此,粗轧机宽度扩大到2,000毫米,对下游设备区域尤其是精轧机相应重大调整。

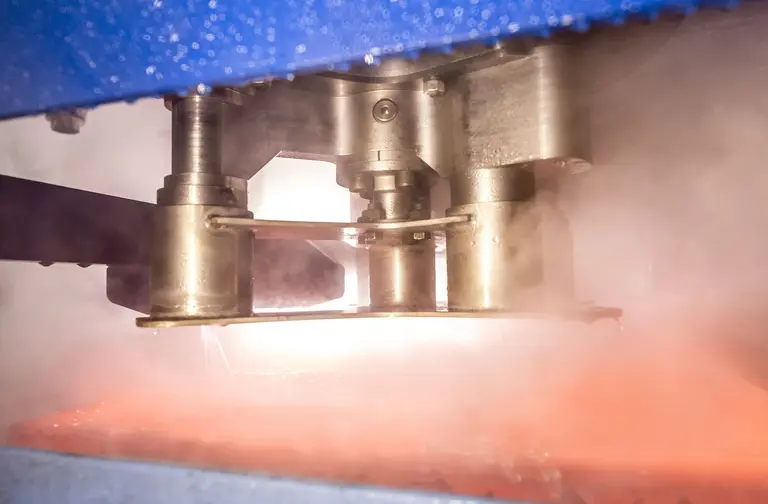

作为精轧扩建项目的一部分,第一机架(F1)配备CVC®plus 组合式工作辊窜辊和弯辊系统。所有轧机机架都安装新的传动装置。电机和减速机的更换在2009年至2012年期间分步实施。新传动提高了轧制扭矩,对产品组合产生重大影响,不仅可轧制超高强钢,还可轧制更宽的产品。

精轧升级改造内容包括:每个机架上都安装了新的入口和出口侧导板以及工作辊冷却装置、F1至F4机架增加了轧辊辊缝润滑装置。所有这些升级措施均在2007年年内实施。改造还延伸到了地下卷取机区域,同年安装了第三台Uni Plus型地下卷取机和新增一套包括一台伸缩式直头机在内的卷材运输系统。

机组性能和产能的大幅提升也对公辅设施和辅助系统产生了影响。因此,该热连轧在同一年新增一套水处理设备。

自2012年以来:稳步改善

大规模扩建后,西马克定期对该热连轧进行系统升级。2012年对地下卷取机区域的抛光机进行了重大改造。进一步的机械改造也集中在地下卷取机本体的增强。

2020年,西马克升级其地下卷取机,并提供了配备最新一代抛光机的新型摇臂。西马克供货内容包括机械、电气自动化系统以及安装服务。

在随后的2021年,精轧机F5至F7机架升级为最新一代CVC®plus 工作辊窜辊系统,并取代了旧系统。

最近几年进行了上述系统化的机电一体化现代化改造后,萨尔茨吉特现在使用X-Pact® 产品系列中最先进的控制系统和工艺模型。2022年,西马克为冷却段提供全自动运行的先进工艺模型。

到2023 年底,萨尔茨吉特板公司与西马克集团签订一份合同,为前者热连轧提供综合技术包,它包括了在先进的自动化平台上运行的一系列新增功能和统一的工具环境。西马克的供货范围还包括X-Pact®集成温度模型(X-Pact® Integrated Temperature Model,是一种自主学习、自我优化的工艺控制功能)以及集成带钢纠偏控制系统,也称为X-Pact® 中心线控制(X-Pact® Centerline Control)。这些工艺模型确保了热连轧的高工艺稳定性和安全性,为提高工厂运营的可持续性、盈利性和自我优化能力做出了重要贡献。

结语

得益于其与西马克集团的战略合作伙伴关系,萨尔茨吉特热连轧虽然已运行60多年,但丝毫不逊于新建产线。对这条热连轧来说,在轧制高要求的钢种的同时,满足客户严格公差要求毫不困难。西马克很荣幸能成为萨尔茨吉特的全生命周期合作伙伴,助力其热连轧的持续发展并适应未来需要。