薄规格生产工具箱炙手可热

轧制薄规格热轧带钢既是机遇,也是挑战。由于加工过程中的高风险性,薄带材售价也相对较高。堆钢事故、非计划换辊和停机时间是厂家关注的重点。

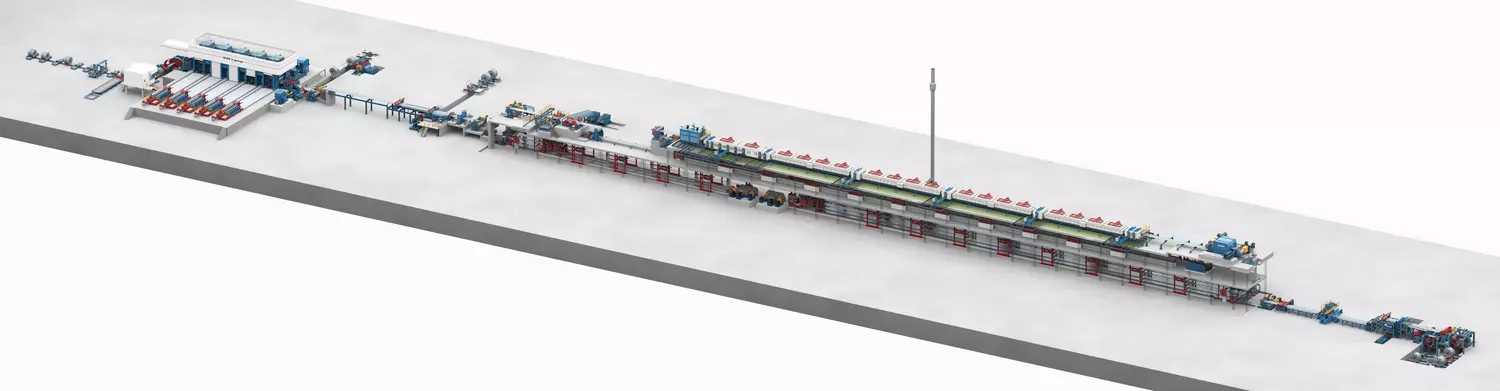

为应对这些挑战,西马克集团提供机械和自动化设备包,以此作为提高热连轧机工艺稳定性全面解决方案“工具箱”的一部分。该“工具箱”包括快速机械执行器和控制元件、机电一体化成套设备和先进的工艺模型、精心设计的板带对中系统、以及先进的板带纠偏控制,以确保中间坯的平直和薄带轧制的稳定。

在奥氏体温度范围内高速轧制低碳薄带材是冶金和工艺方面的挑战。使用与不使用热卷箱的区别在于:使用热卷箱时能够在轧制过程中保持带钢温度基本恒定,需要升速工艺来应对带钢尾部的温度损失,从而达到所需的终轧温度。西马克热卷箱可提供高于相变温度的热平衡,确保较薄规格带钢的机械性能均匀一致。为减少温度损失,可使用HIBOX保温罩。通过采用压带风机和小间距输出辊道,可满足高速轧制的要求。通过温度、凸度、廓形和平直度的复杂而全面的工艺模型,以及针对厚度和秒流量的先进控制系统,实现稳定轧制,从而生产出更薄或更高强度的带钢。

对中导向问题(带材偏离中心、偏转等),会造成带钢尾部叠轧或撕裂。西马克集团的X-Roll® Guide System(X-Roll®对中系统)确保中间坯平直无楔形、同时改善精轧机区域的控制。该系统包括轧辊调平控制策略、侧导机械设备和用于实时反馈带钢位置的摄像测量系统。X-Pact®中心线控制系统提供集成式板带对中功能,对轧制过程的稳定性至关重要,特别是轧制高价值薄规格高强度带钢时候。该系统能减少非计划换辊次数,并方便操作员可视化操作。

系统采用X-Pact® Sense hotCAM进行板带中心测量,可抵御高温、雾气、蒸汽、灰尘和振动等恶劣工况。X-Pact®中心线控制采用闭环算法计算板带中心线偏差,并为轧机机架提供调平修正信号,确保不同阶段的控制之间平稳过渡。这些先进技术有助于实现轧制过程的全自动,并提高整个精轧机的轧制稳定性。

新的X-Roll®对中导向系统是迈向数字化的下一步,旨在实现完全自动化的轧制过程。它体现了我们全面改善热带轧机轧制稳定性的方法,并涵盖了过程的所有相关阶段。这包括:

● 粗轧机:X-Roll®对中导向系统,用于无镰刀弯轧制,可产生几乎无楔形的完全平直的中间坯。

● 精轧机入口:配备精轧机入口配置的X-Roll®对中导向系统,用于稳定轧制过程。

● 精轧区域:X-Roll®对中导向系统,用于稳定咬钢和甩尾。

● 卷取机区域:X-Roll®对中导向卷取机,实现最小塔形。

所有X-Roll®对中导向系统都可以理解为高性能模块,他们将可靠的机械执行器、传感器和自动化系统与适当的控制回路和跟踪功能结合到一起。这些机电一体化系统通过相应的测量装置进行控制和调整,并可以作为一个整体或部分设备集成到现有轧钢设备中。每个模块具有特定优势,有助于提高精轧机的轧制稳定性和收得率。

谨慎处理—— 在串列式冷轧机中进行超薄轧制

对于全连续酸轧联机(PL-TCM)来说,生产最终厚度低于0.25毫米的带材是一项艰巨任务。在连续稳定生产的同时,还面临诸多挑战,例如:避免频繁断带、对生产计划和工艺控制因此更高要求,涉及更多维护工作。

西马克集团最近在亚洲提供了两套全连续酸轧联机。五机架布置的液压压下系统提供必要的压下力,以实现0.16毫米和0.18毫米的最终厚度以及所需产量。6辊轧机实现完美的平整度,不再受热轧带材来料凸度的影响。设备包括用于中间辊和工作辊的CVC plus系统以及用于中间辊的正/负弯辊系统。最后一个机架配有多区冷却系统。两台轧机(最大带钢宽度分别为1,350毫米和1,560毫米)的轧制速度均为每分钟1,800米。

挑战与解决方案

轧制薄带材的主要挑战是避免断带、确保高速轧制和保持轧制条件的可重复性。这主要通过可靠的机械设备、几乎无需操作员干预即可平稳运行的自动化系统、完美的秒流量和平整度控制、对压下分配的精确调节和乳化液参数、自动化模式下对薄带材的特殊处理方式、以及高水平的维护和工艺知识来保证的。

在此类应用中,操作酸轧联机所需的技能和能力包括对操作员的持续培训、对设备维护的特别关注,以及通过轧辊研磨程序确保稳定的工作辊质量。当然,设计也很重要,例如可实现的平整度目标、冷却系统和乳化液系统的稳定性,以便将工作辊和带钢温度控制在设定的范围内。此外,仔细选择合适的测量设备同样重要。

工艺自动化方面

西马克集团X-Pact®自动化解决方案经过广泛的实践验证,具有强大的2级工艺模型,在轧制薄带材时不可或缺。它必须至少包括用于生成最佳设定点的X-Pact®道次表计算,以及用于CVC® plus系统和弯辊系统的X-Pact®凸度、轮廓和平直度控制。通过轧机中可靠、精确的X-Shape平直度测量辊和控制设备之间的相互作用,可控制最终带材的平直度。根据测量带材形状,实现CVC® plus、弯辊和多区冷却的动态控制。轧制薄带材时,机架间的平直度在轧制过程中起着更重要的作用。特别是过大的边缘张力会导致带钢断裂。工艺模型计算出执行器的设定值,以及对动态干扰(如轧制力变化)起作用的参数,从而确保轧机达到所要求的平直度。所有这些都彰显出自动化系统在处理传感器和执行器方面的作用,对厚度和秒流量的完美控制,以及薄带材传送到卷取机时的专门策略。

在高速轧制薄带材的技术任务中,重点是对于乳化液状态、轧辊粗糙度和张力的适配。必须考虑所用乳化液的特性和各种参数的影响。建立稳定的工作点和解决轧机振动问题也至关重要。如果采取所有这些措施,就可以精心地轧制厚度小于0.25毫米的带材,同时保持最高的收得率。