为什么最佳的铸坯冷却至关重要

连铸的二次冷却在决定最终产品的质量和后续生产步骤的能源效率方面发挥着重要作用。如果冷却没有优化,铸坯出现裂纹和意外应力的风险就会增加,从而对冶金性能,特别是钢材的内部和表面质量产生负面影响。此外,不同的钢种、不同的样式和不同的环境条件都要求进行稳定高效的二次冷却。这些都需要一个能预测并灵活应对变化的先进工艺模型。

西马克集团早在上世纪就开始开发二次冷却模型,并不断对其进行改进 - 从简单的与拉速成比例的冷却模型,到基于铸坯时效的方法和简化的三维温度模型,再到今天的X-Pact®凝固控制系统。最终形成的工艺模型经过不断验证,可无缝集成到工厂的自动化系统中,并准确反映实际操作的复杂性,这使得钢铁生产商能够以最佳方式控制连铸工艺。

X Pact®凝固控制的亮点

X-Pact®凝固控制是一种用于优化铸坯冷却的工艺模型,目的是确保产品质量,最大限度地提高产量,并最大限度地降低下游工艺的能耗。

该模型分为两个软件包:

技术包

技术包为冶金专家提供了一个全面的工具箱,支持确定每种钢种的最佳冷却策略。它包括以下模块:

- 材料中心:存储全面的钢种信息,包括化学成分。根据这些数据,它可以计算热物理性能、相变、热裂纹敏感性、氧化铁皮生长和时间-温度-转变图。此外,还集成了约90条延展性曲线,可对材料特性进行详细分析。

- 辅助工具:支持创建与钢种相关的参考温度曲线、喷淋计划、空冷计划、宽度系数、喷淋水温、过热温度和动态软压下®的压下率。

- 技术辅助:存储和管理已确定的技术工艺参数。

- 模拟:模拟浇铸过程,考虑特定的产线参数,如辊子布局、辊子类型,以及喷嘴布置,考虑不同的喷嘴类型、喷嘴的喷射角度及其在铸坯中的几何位置。

- 重放:可对记录的生产数据进行分析,以便进一步优化。

- 缺陷分析仪:利用裂纹调查的实验室结果来识别和显示铸坯内裂纹形成的源头。因此,可以得出有针对性的对策。

工艺包

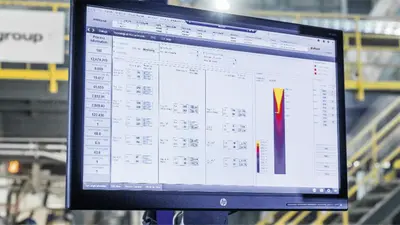

工艺软件包专为操作人员设计,并完全集成到工厂自动化中。它只包含监控浇铸过程所需的基本信息(沿产线长度和宽度方向的铸坯温度、沿铸坯宽度方向的凝固前沿、沿产线长度方向的铸坯坯壳增长、单个控制回路中的水量)。由于模型是自动运行的,因此无需操作工干预。

X-Pact®凝固控制是一种创新且功能强大的解决方案,它结合了深厚的冶金专业知识、精确的模拟技术以及与工厂自动化的无缝集成,为钢铁生产商提供了一种出色的工艺优化工具。

其优势显而易见:可以通过各种设置优化质量,同时确保结果的可重复性。例如,通过有针对性地优化凝固点位置,可以有效提高产量。此外,优化的冷却策略有助于实现尽可能高的出口温度,从而降低下游工艺的能耗。因此,X-Pact® 凝固控制不仅能改善过程控制,还能支持出来的产品在国际钢铁市场上的长期可持续性的竞争力。