Das Anwendungsbeispiel aus den Entwicklungen im Kaltwalzwerkbereich bezieht sich im ersten Schritt auf kontinuierliche Beiz-Tandemkaltwalzstraßen mit dem Ziel, diese vollautomatisch technologisch zu optimieren. Von den mehreren Möglichkeiten, wie Verbesserung der Produktionsplanung oder navigationsbasierte Prozessführung des Bedieners, soll die Optimierung hier zunächst an den sogenannten Produktwechseln durchgeführt werden, der herausforderndsten Prozesssituation des kontinuierlichen Walzens. Bei kontinuierlichen Walzanlagen werden die Bänder endlos gewalzt, bei einem Bandwechsel hält die Anlage also nicht an, sondern durchfährt den Wechsel mit meist reduzierter Walzgeschwindigkeit unter Walzkraft und meist voller Reduktion.

Die Herausforderungen bei den Band- bzw. Produktwechseln im kontinuierlichen Walzprozess sind die schnellen Veränderungen der Arbeitspunkte, begründet durch nahezu schlagartige Wechsel von Bandeigenschaften und Banddimensionen in den einzelnen Walzgerüsten. Diese teils signifikanten Wechsel müssen möglichst zielgenau eingestellt werden, um die Anlagenstabilität bei gleichzeitig hohen Anforderungen an Produktqualitätsparametern und Produktivität zu gewährleisten. Typische Qualitätsparameter sind die Bandplanheit und die Banddickentoleranz. Es ist also notwendig, dem Betreiber die größtmögliche Flexibilität bei der Wahl der Produktwechsel zu bieten – bei gleichzeitig stabilem Walzbetrieb mit hoher Produktqualität.

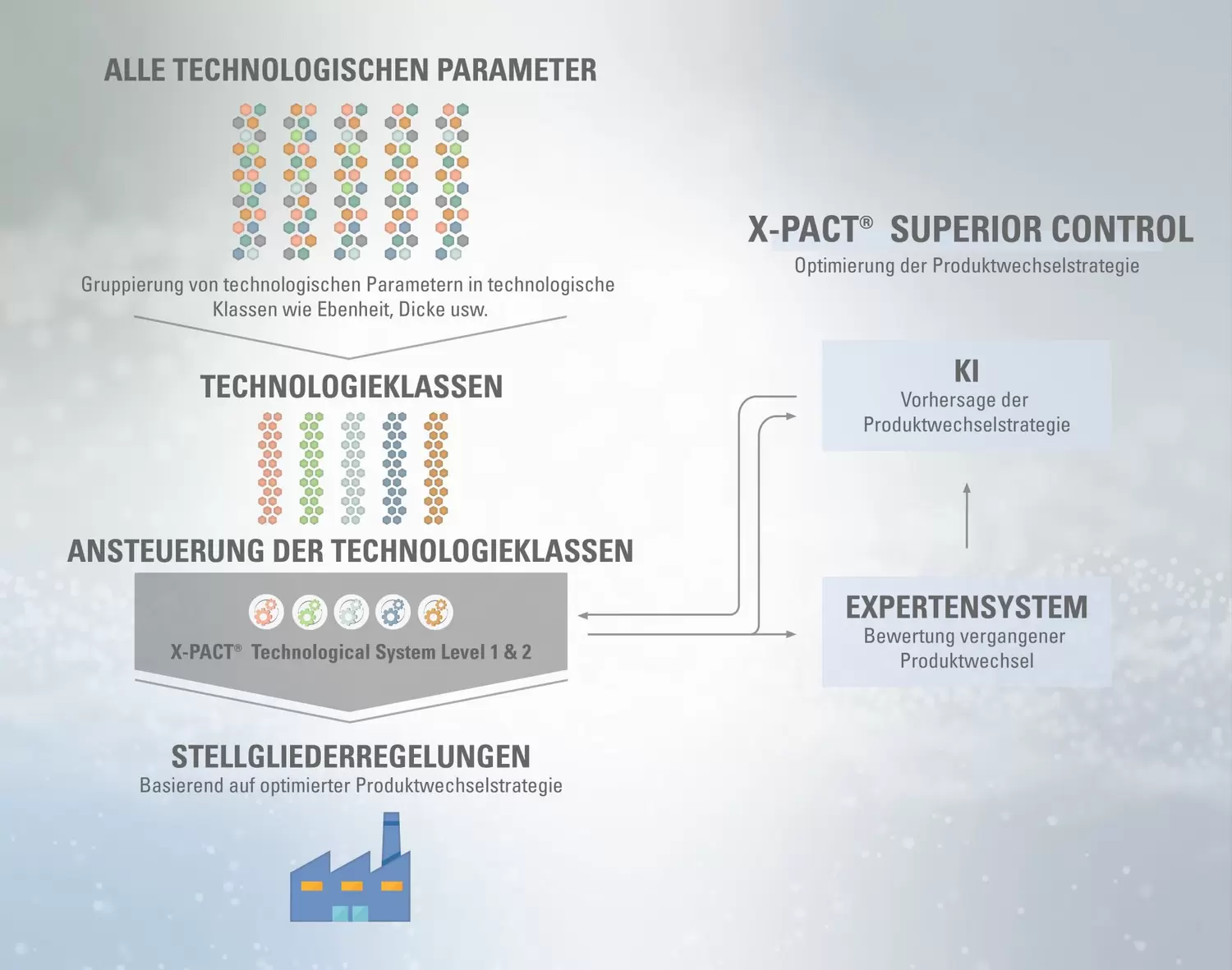

Das gesamte Automationssystem mit allen Einstellungsmöglichkeiten, zum Beispiel manuelle Bedienereingriffe, und die technologischen Regelungen (Level 1) bis hin zu den Stichplanvorgaben der physikalischen Prozessmodelle (Level 2) werden in sogenannte Technologieklassen unterteilt. Diese Technologieklassen entsprechen den finalen Qualitätskriterien am Produkt. So existieren Technologieklassen u. a. für Bandplanheit und Banddicke. Im Gegensatz zum aktuellen Stand der Technik arbeitet die Automation somit nicht weiter mit Einzelwerten, etwa einer manuellen Biegeveränderung, oder einem Zusatzwert für die CVC®-Verschiebung aus der Planheitsregelung. In diesem neuen Ansatz werden die Klassen gemäß ihrer technologischen Zugehörigkeit zentral organisiert und von dieser Stelle angesprochen.

Der Weg zur Learning Tandem Mill

Dieser Schritt bietet den Vorteil, über die Grenzen der Level-1- und Level-2-Systeme hinaus vernetzte und separat ausführbare Strukturen abzubilden. Das bedeutet konkret, dass die Automation, im Gegensatz zum bisherigen Stand der Technik, keine feste Abgrenzung zwischen den Level-1- und den Level-2-Systemen benötigt. Die beiden Systeme arbeiten eng vernetzt und koordiniert, was eine Vielzahl neuer technologischer Möglichkeiten eröffnet.

Im nächsten Schritt auf dem Weg zur Learning Tandem Mill werden große Datenmengen hinzugezogen, mit denen eine künstliche Intelligenz entwickelt wird, die die übergeordnete Ansteuerung, also die Regie über die Technologieklassen, übernehmen kann.

Der Grundgedanke dahinter ist: Wenn ein Technologe aus den Daten eindeutig herausfinden kann, welche technologische Fahrweise für einen bestimmten Produktwechsel die zielführendste gewesen wäre, kann dies auch rechnerisch erfasst werden. Die zumeist komfortable Datenlage ermöglicht dies sogar unabhängig von der getroffenen Wahl der technologischen Strategie.

Auf diese Weise wird ein Expertensystem als Teil von X-Pact® Superior Control entwickelt, das im Nachgang für alle Produktwechsel automatisch die optimale Strategie berechnet, d. h. die optimale kombinierte Fahrweise aus den Technologieklassen wie Planheit, Dicke etc. Dieses Expertensystem liefert sogenannte „Lables“, Daten die für bereits durchgeführte Produktwechsel im Nachhinein die optimale Strategie anzeigen. Dieser Blick in die Vergangenheit kann nun basierend auf Massendaten beliebig oft durchgeführt werden. Somit werden im nächsten Schritt digitale KI-Systeme versorgt, die dazu dienen, eine Vorhersage für die optimale Produktwechselstrategie zu liefern.

Sobald die künstliche Intelligenz eine hinreichende Trefferquote in der Vorhersage liefert, generiert sie Mehrwert in Form von verbesserter Abmaßlänge bei Bandplanheit und -dicke sowie in Form von erhöhter Stabilität der Produktwechsel, da die vorgeschlagene Strategie des digitalen KI-Systems direkt mit den Ansteuerungen der Technologieklassen der Level-1- und Level-2-Systeme koppelbar ist. Solche KI-Systeme geben basierend auf Massendaten den Level-1-und Level-2-Systemen optimierte Strategien vor und setzen die Vorgaben in Echtzeit bei Bandwechseln um. Damit wird das Ziel verfolgt, eine sich technologisch selbst optimierende Anlage zu schaffen, die weit über die Inbetriebnahmezeit hinaus ihre Produktqualität kontinuierlich verbessert.