Die heutige SMS group Metalurgia do Brasil Ltda. wurde vor rund 50 Jahren unter dem Namen Demag Ltda. gegründet und ist eine hundertprozentige Tochtergesellschaft der SMS group. Sie bedient den Markt in Südamerika mit allen Produkten aus dem Portfolio der SMS group.

Seit ihrer Gründung konnte die SMS group Metalurgia do Brasil Ltda. zahlreiche Projekte der SMS group im Bereich Stahl und NE-Metalle erfolgreich abschließen. Dazu gehören metallurgische Anlagen wie Elektroöfen für Stahl und Ferrolegierungen, Konverter, sekundärmetallurgische Anlagen, Stranggießanlagen, Warm- und Kaltwalzwerke, Prozesslinien für Lang- und Flachprodukte sowie diverse Projekte im Bereich Schmiedetechnik und Strangpressen.

Aus diesen vielfältigen Erfahrungen entwickelte sich ein technisch hochversierter Mitarbeiterstab, der schnell auf die Erfordernisse des lokalen Marktes reagieren und gute Qualität zu attraktiven Preisen anbieten kann. In Brasilien beschäftigt die SMS group an drei Standorten weit über 150 Mitarbeitende.

Vespasiano: Hauptquartier und zentrale Werkstatt

Seit 2012 befindet sich der Hauptsitz der SMS group Metalurgia do Brasil Ltda. sowohl mit Bürokomplex als auch Werkstatt in der Stadt Vespasiano in der Nähe von Belo Horizonte. Mit rund 130 Personen ist an diesem Standort der Großteil der Mitarbeitenden aus Vertrieb, Engineering, Werkstatt und Verwaltung beschäftigt.

Mit einer Grundfläche von 2.000 Quadratmetern hat sich die Werkstatt auf die Reparatur und die Aufarbeitung von Produkten spezialisiert. Dazu gehören unter anderem Kupferplatten, einschließlich der UNIGUARDTM-Premiumbeschichtung, Walzen und Rollen aus Prozesslinien wie Zinkkessel- und Ofenrollen, Kernkomponenten aus Walzwerken wie Haspel und Haspeldorne, Kokillen und Segmente aus Gießanlagen und Teile für Elektroreduktionsöfen.

Neben der kompletten Galvanotechnik für die Reparatur von Kupferplatten aus Brammengießanlagen ist die Werkstatt auch mit einem thermischen Spritzgerät, einer HVOF-Maschine (High Velocity Oxygen Fuel) und einen 5-Achsen-CNC-Bearbeitungszentrum ausgestattet, die von namhaften europäischen Herstellern geliefert wurden. Der Standort Vespasiano verfügt außerdem über eine eigene Werkstatt zur Fertigung von Schweißteilen wie BOF-Hauben, Kanalführungen für Kühltürme, Kühlplatten für EAFs und SAFs, Elektrodenarme und -ständer, Überdachungen für Pfannenöfen und EAFs sowie Kanäle für Entstaubungssysteme. Spezielle Beschichtungen, die aufgeschweißt oder aufgesprüht werden, stellen die Langlebigkeit der Kühlkomponenten sicher. So profitieren die Kunden von hoher Qualität und günstigen Preisen.

Die Technologie zur Fertigung von Windungslegerrohren für Draht- und Stabstahlstraßen stammt von der SMS group in Deutschland. Nach intensiven Schulungen kann das engagierte Team von Technikern mit ausgezeichneten Leistungen in den Betrieben der Kunden überzeugen.

Werkstätten in Serra und Santana do Parnaiba

Unsere Werkstatt in Serra mit über 30 Experten liegt in der Stadt Vitória und wird seit 2010 betrieben. Hier werden auf Basis langfristiger Verträge ausschließlich Reparaturen von Segmentrollen aus Gießanlagen durchgeführt. So dient diese Werkstatt als Erweiterung der kundeneigenen Kokillen- und Segmentwerkstätten. Die Aktivitäten umfassen unter anderem den Ein- und Ausbau der Rollen, das Ersatzteilmanagement, das Plattieren von Rollen und die Durchführung von Tests.

Dias Büro mit angeschlossener Werkstatt in der Stadt Santana do Parnaiba, nahe São Paulo, konzentriert sich auf das Tätigkeitsfeld der SMS Elotherm und ist spezialisiert auf die Lieferung und Reparatur von Induktionsöfen und Komponenten für die Autoindustrie sowie den Schmiede- und Strangpressenbereich. An diesen Standort sind zehn Mitarbeitende beschäftigt.

Services: Diagnosen, Modernisierungen und Reparaturen

Die Ingenieure arbeiten mit neuester Software, modernsten Werkzeugen und bewährten Verfahren. So kann SMS group Metalurgia do Brasil Ltda. anhand einer ersten Diagnose die Bedürfnisse des Kunden ermitteln. Falls erforderlich werden 3D-Scans vor Ort durchgeführt, ebenso wie thermographische Messungen, NDT-Tests, metallographische Analysen, Vermessungen mittels Lasertracker und visuelle Inspektionen mithilfe von Augmented-Reality-Brillen, um so eine Verbindung zu anderen Experten innerhalb der SMS group herzustellen und mit ihrer Unterstützung kritische Punkte zu erkennen. Die Messungen vor Ort werden ausgewertet unter Einbeziehung der Erfahrungen von weltweiten Referenzen, um einen optimalen technischen Lösungsvorschlag zu unterbreiten. All das geschieht mithilfe von 3D- Modellierungen, Finite-Element-Analysen (unter Berücksichtigung der vor Ort gemachten 3D-Scans) und Computational-Fluid-Dynamics-Simulationen.

Einige Beispiele:

- Überarbeitung und Optimierung von Kupferplatten und Zwischenbehältern in Stranggießanlagen sowie von Stahl-und Roheisenpfannen mithilfe der Thermoanalyse. Diese Upgrades verbessern Leistung und Verfügbarkeit.

- Berechnung der Restnutzungsdauer der Einrichtungen zur Vermeidung von Unfällen und Produktionsausfällen. Dies ermöglicht dem Kunden eine detailliertere Planung für Wartung bzw. Instandhaltung.

- Kapazitätssteigerung und Optimierung der Kampagnen von Elektroöfen und Pfannen.

- Einsparung von Personal im operativen Bereich durch moderne Technologien, zugeschnitten auf die jeweiligen Kundenbedürfnisse.

- Überarbeitung von Anlagenteilen, um bessere Instandhaltungsbedingungen sowie höhere Zuverlässigkeit und Leistung unter anderem bei Rollgängen, Gießkokillen, Walzgerüsten und Dornen zu erzielen.

Field service

Sicherheit, Qualität und eine detaillierte Planung stehen bei den Service-Experten in Brasilien ganz besonders im Fokus. Zum Serviceportfolio der SMS group Metalurgia do Brasil Ltda. gehören planmäßige und unplanmäßige Instandhaltungsarbeiten, Montageleistungen, Reparaturen und Modernisierungen am Standort des Kunden entlang der gesamten SMS group-Produktpalette. Darüber hinaus werden auch langfristige Serviceverträge angeboten.

Hier einige Beispiele der durchgeführten Serviceleistungen:

- Reparatur und Aufarbeitung von Konvertern: vier Referenzen in den letzten zwei Jahren, Austausch des kompletten Gefäßes oder Teile davon wie Tragring und Linearführung

- Ausrichtung einer Brammengießanlage

- Boilerreparatur in einer Wärmekraftanlage

- Reparatur eines Torpedowagens

- Walzgerüste für Lang- und Flachprodukte: Ausrichtungsarbeiten, Austausch von Verkleidungen, Modernisierung und Einstellung von Antriebssystemen

- Ausrichtung von Strang- und Gesenkschmiedepressen.

Highlights: Kupferplatten für Kokillen

Die Werkstatt in Vespasiano ist komplett mit allen Einrichtungen ausgestattet, um dem heimischen Markt auf exklusiver Basis die UNIGUARDTM-Technologie anbieten zu können. Durch diese keramische Beschichtungsmethode erzielt die Kokille ausgezeichnete Ergebnisse.

Die UNIGUARDTM-Methode für Kupferplatten ist ein Durchbruch bei der Beschichtung von Kokillen, da sie eine Vickershärte von 1.100+ (entspricht etwa der von Hartchrom) mit der Fähigkeit vereint, der Meniskustemperatur der meisten Gießkokillen standzuhalten. Dadurch erreichen Kokillen mit UNIGUARDTM-Beschichtung eine erheblich längere Standzeit, weit über das vorher erreichbare Maß hinaus. Manche Stahlhersteller können die thermischen Eigenschaften der UNIGUARDTM- Beschichtung auch dazu nutzen, die heiße Oberflächentemperatur von nahezu schrottreifen Kupferplatten zu verändern und somit Produkte in gleichmäßigerer

Qualität herzustellen.

Die traditionelle Galvanotechnik zur Beschichtung von Segmentrollen mit Nickel und Nickellegierungen steht ebenfalls zur Verfügung.

Reparatur von Segmentrollen aus Gießanlagen

Die Reparatur und Fertigung von Segmentrollen für Gießanlagen gehört zu den Haupttätigkeitsfeldern – sowohl für Rollenkonstruktionen als auch OEM-Teile. SMS group Metalurgia do Brasil Ltda. arbeitet mit einem Auftragsschweißverfahren, das individuell auf den jeweiligen Zustand der Segmentrollen durch Verschleiß und Korrosion angepasst wird.

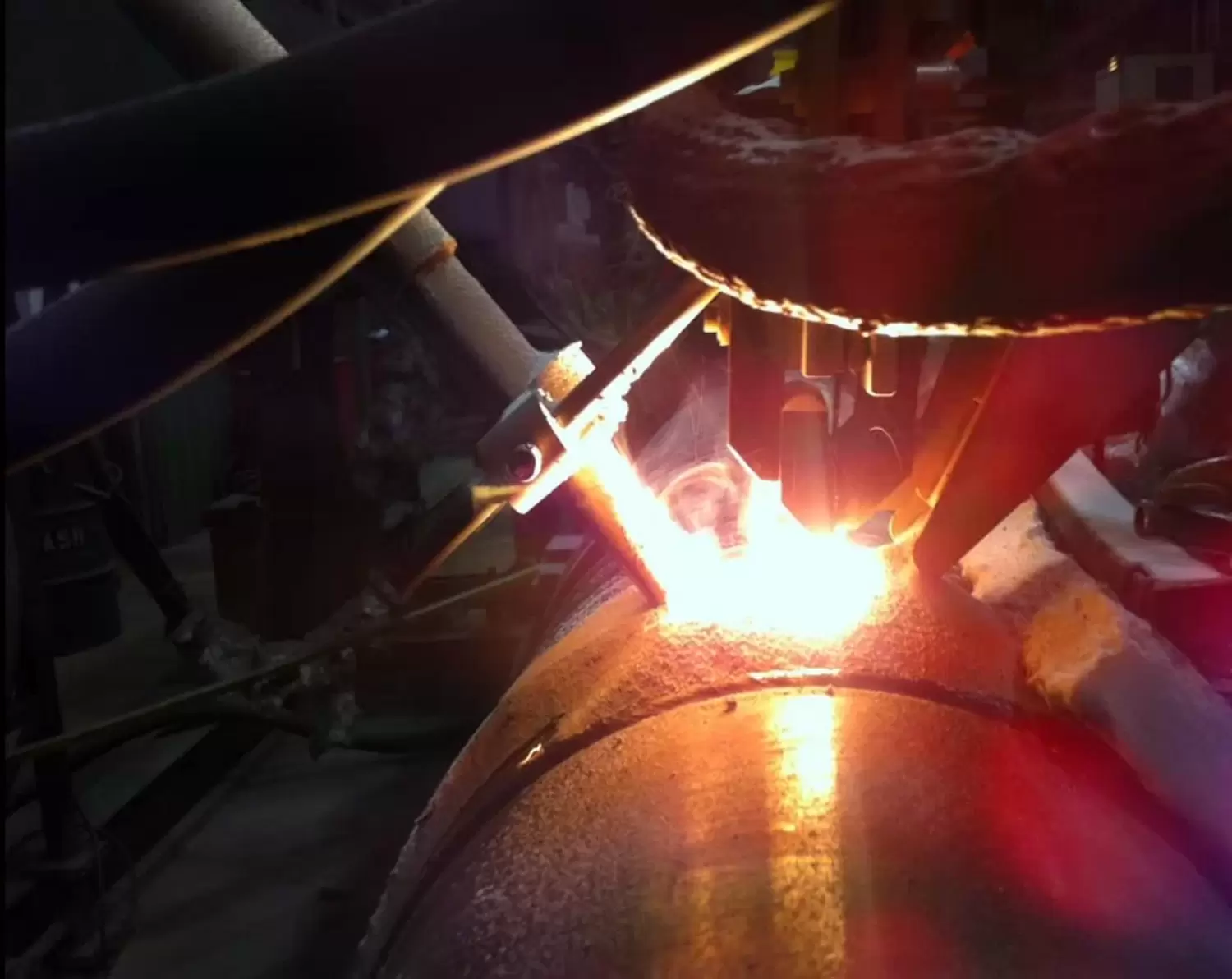

Lange, kurze oder ummantelte Rollen erfordern unterschiedliche Schweißmethoden. Auch die zum Schweißen verwendeten Werkstoffe sind vielfältig und werden auf das spezifische Problem abgestimmt. Die Werkstätten in Vespasiano und Serra verfügen über Einrichtungen zum Schweißen mit offenem Lichtbogen und für das Unterpulverschweißverfahren, einschließlich der Maschinen zur Verrichtung zugehöriger Leistungen wie Wärmebehandlung, CNC-Drehen und Fräsen.

Durch die enge und intensive Beziehung zu anderen Unternehmen der SMS group weltweit, die über jahrelange Erfahrung in der Reparatur von Segmentrollen verfügen, konnten die brasilianischen Kollegen entsprechendes Know-how gewinnen, um auch die Überprüfung des gesamten Segmentrollenbereichs anzubieten. So können Verbesserungen angeregt und durchgeführt werden, zum Beispiel für das Gehäusedesign von Lagern, für Rollenachsen und Kupplungen, die dem Kunden eine Rekordtonnage seiner Segmente bescheren.

Highlights: Reparatur von Walzen/Rollen aus Walzwerken

Die SMS-Werkstatt in Vespasiano verfügt über alle erforderlichen Einrichtungen, um Walzen-/Rollenreparaturen nach dem Auftragsschweißverfahren durchzuführen. Schwerpunkt und Expertise sind gezielt auf anspruchsvolle Walzen/Rollen gerichtet wie sie in Warmwalzlinien verwendet werden: Rollen in Entzunderungssystemen und Bandspeichern, Andrückrollen und Treiberrollen.

Ein wichtiger Aspekt ist die enge Kooperation mit den südamerikanischen Kunden, um deren Situation, Anforderungen und Herausforderungen besser zu verstehen. Gepaart mit der Arbeit der Tribologie- und Schweißspezialisten werden so Lösungen bei Schweißdraht- und Verfahrensfragen geschaffen, mit denen der Kunde außergewöhnliche Ergebnisse erzielt. Zusätzlich werden kontinuierlich neue Möglichkeiten für Upgrades bei Walzen/Rollen und Hilfseinrichtungen erforscht. Eine große Hilfe sind dabei das OEM-Know-how bei Warmbandanlagen und die CFD-/FEM-Analyse durch das Engineering-Team.

Highlights: Reparatur von Rollen aus Verzinkungslinien

Rollen in Verzinkungslinien (CGL) stellen besonders hohe Anforderungen. Die Oberflächenqualität muss stets einwandfrei sein, selbst in einem rauen Umfeld wie in Zinkbädern mit Temperaturen von über 400 Grad Celsius oder in einem Ofen mit hoher Spannung, Verschleiß und Temperaturen bis zu 1.000 Grad Celsius. Zur Bewältigung dieser Herausforderungen greift SMS group Metalurgia do Brasil Ltda. bei der Reparatur von CGL-Rollen auf die OEM-Technologie und das Know-how von DUMA-BANDZINK und Drever zurück. Das gilt für Badrollen und Ofenrollen. Für die Entwicklung des Pulvers und für das Beschichtungsverfahren steht die Firma TOCALO Co., Ltd. als Technikspezialist zur Seite. Dank dieser starken Partnerschaft können CGL-Rollen weltweit optimal repariert werden. Das Verfahren ist Standard in allen Werkstätten der SMS group und wird aufgrund seiner technischen Komplexität streng überwacht.

Der erste Schritt einer solchen CGL-Rollen-Reparatur beim Kunden ist die sorgfältige Inspektion des mechanischen Zustands der abgenutzten Rolle. Danach wird die Rolle bearbeitet, individuell geschliffen und vorbereitet, bei Badrollen entsprechend den speziellen Rillen, bei Ofenrollen gemäß dem genauen Profil. Im nächsten Schritt wird mit der HVOF-Maschine die Cermet-Beschichtung der SMS group aufgetragen. Vor der Auslieferung an den Kunden erhält die Rollenoberfläche eine weitere Spezialdichtung und Wärmebehandlung, um sie mit zusätzlicher Resistenz gegen Schlackenbildung zu schützen. Alle Schritte werden streng überwacht, um eine hohe Leistungsfähigkeit der Rollen sicherzustellen.

Dank dieser Entwicklungen auf dem brasilianischen Markt konnte die Lebenszeit einer Zinkbadrolle um 600 Prozent gegenüber herkömmlichen Rollen verlängert werden. Für SMS group Metalurgia do Brasil Ltda. ist stets das primäre Ziel, die höchste Performance zu erreichen. Schlüssel zur Erreichung dieses Ergebnisses sind hohe technologische Leistungsfähigkeit sowie strenge Qualitätsüberwachung bei jedem Schritt einer CGL-Rollenreparatur.