Durch den Einsatz von Torquemotoren lässt sich der Energieverbrauch von Gesenkschmiedepressen um rund 20 Prozent senken. Nach der erfolgreichen Einführung des Antriebskonzepts im Jahr 2015 gehen jetzt die nächsten Referenzen in Betrieb.

Anforderungen an Automobilzulieferer kennen seit Jahren nur eine Richtung: nach oben; strengere Emissionsvorschriften, steigende Leistungsansprüche und höhere Erwartungen an Fahrkomfort machen den Herstellern das Leben schwer – und wirken sich auch auf Betriebe vorgelagerter Branchen aus. Musashi Europe geht die Herausforderung offensiv an. Seit fast 100 Jahren liefert das Unternehmen Komponenten für die Antriebs- und Fahrwerktechnik. Seine großformatigen rotationssymmetrischen Schmiedeteile will Musashi im Werk im deutschen Bockenau demnächst auf einer neuen Presse herstellen, die ein innovatives Antriebskonzept nutzt. Entwickelt hat es der Maschinen- und Anlagenbauer SMS group.

Kleine Drehzahl, große Wirkung

2015 ging die erste Presse der neuen Art in Betrieb. Damals eigentlich zu Testzwecken gebaut, fand die Maschine gleich einen Abnehmer. Ihr Energieverbrauch – das lässt sich nach mehr als 25 Millionen Hüben sagen – ist um rund 20 Prozent geringer gegenüber dem vergleichbarer konventioneller Pressen. Um genau solche Potentiale auszuschöpfen, hat sich SMS group Gedanken über neue Möglichkeiten von Antrieben gemacht. Diese mündeten in der Idee, Torquemotoren einzusetzen. Torquemotoren sind charakteristisch für sehr hohe Drehmomente bei relativ kleinen Drehzahlen. Je nach Anwendungsfall, können sie einen konventionellen Servomotor und sein komplexes Untersetzungsgetriebe ersetzen.

„Unsere Kunden sind im Automobilzulieferbereich sehr hohem Kostendruck ausgesetzt“, weiß auch Martin Scholles, Projektleiter Vertrieb für Gesenkschmiedepressen bei SMS group in Mönchengladbach. „Sie müssen permanent Einsparungen nachweisen – bei den meisten liegen diese in einer Größenordnung von zwei bis drei Prozent pro Jahr.“ Gleichzeitig steigen allerdings die Ausgaben – für Löhne oder Energie zum Beispiel. Daher stehen vor allem die Automobilzulieferer unter besonderem Druck, Kosten zu reduzieren.

Geballtes Wissen

Bei SMS group haben Experten aus Vertrieb, Technologie und Konstruktion ihr Wissen zusammen gebracht, um Lösungen für das Problem zu finden und dem Wettbewerb damit die entscheidende Nasenlänge voraus zu sein. Das hat funktioniert. „Diesen Torqueantrieb bei Pressen hat sonst keiner“, erklärt Scholles stolz.

Diesen Torqueantrieb bei Pressen hat sonst keiner

Auf den ersten Blick entspricht der Antriebsstrang der Presse dem einer konventionellen Presse mit Kupplung und Schwungrad. Die Besonderheit des Systems liegt in der Art der Beschleunigung. An Stelle eines normalen Motors mit Riemenantrieb kommt nun ein Torquemotor zum Einsatz, der direkt auf der Exzenterwelle sitzt. Sobald die Welle die gleiche Drehzahl wie das Schwungrad erreicht hat, wird ohne Reibungsverluste eingekuppelt. Die Energie, die über das Schwungrad bereitgestellt wird, kann dann für die Umformung genutzt werden. Danach wird die Kupplung wieder geöffnet. Um den Antriebsstrang abzubremsen, wird der Torquemotor in Generatorbetrieb umgeschaltet. Die Energie wird entweder in das Stromnetz zurückgespeist oder lädt das Schwungrad auf, um es wieder auf Drehzahl zu bringen. „Bei konventionellen Pressen würde diese Energie vernichtet, aber unsere Presse kann sie wieder nutzen. Damit sind wir dem Perpetuum Mobile einen großen Schritt näher gekommen“, sagt Scholles.

Auch das Schwungrad selbst wird durch einen Torquemotor beschleunigt, auf Drehzahl gehalten und abgebremst. Dieses Konzept ermöglicht ein schnelles Anfahren und Anhalten des Schwungrades, was wertvolle Zeit spart, wenn Eingriffe an den Werkzeugen erforderlich sind.

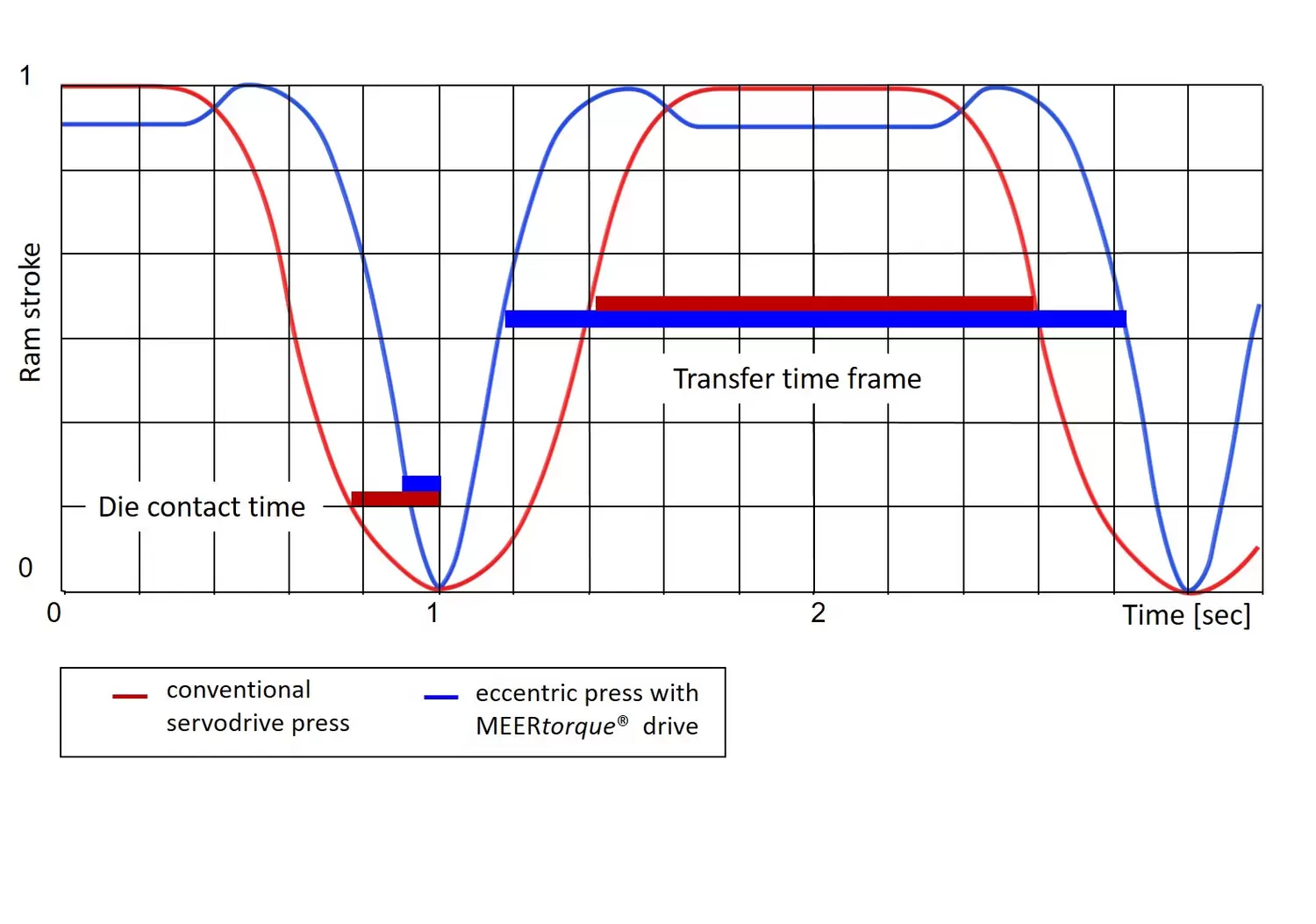

„Der Antrieb entkoppelt Bewegungsabläufe, die zuvor zwangsweise direkt aufeinander folgten“, meint Scholles. „Wir bekommen so einen größeren Freiheitsgrad, den der Kunde sich zunutze machen kann.“ Zum Beispiel werden die Zeitfenster für Transfers dadurch größer.

SMS group hält am Schwungrad fest

Bei den Pressen des neuen Typs hält SMS group an der Bauart mit Schwungrad fest. „Wir sind der Überzeugung, dass dies noch immer die effizienteste Form ist, um die Energie bereit zu stellen“, sagt Scholles. Bei Servopressen von Wettbewerbern gibt es dagegen keine Schwungräder. Der Energieverbrauch, der im Megawatt-Bereich liegen kann, muss in diesem Fall aus dem Netz bereitgestellt werden. Das führt zu Spannungsspitzen und die zu höheren Kosten für den Verbrauch an Energie beim Konkurrenzprodukt. „Spitzen gibt es bei uns auch, aber sie bewegen sich im Zwischenkreis des Umrichters. Nach außen, also zum Netz hin, bleibt dies ohne Auswirkungen.“

Die Idee zu dieser „unkonventionellen Servopresse“ wurde 2014 geboren. Dabei sollte die Maschine – neben dem Ziel, Wirkungsgrade zu verbessern – auch wartungsfreundlicher werden, um Kosten für Kunden weiter zu reduzieren. Das funktioniert laut Scholles, weil das System wesentlich verschleißärmer arbeitet. „Es entfallen komplette Baugruppen, wie beispielweise die Arbeitsbremse; das Bremsen erfolgt ausschließlich über den Motor.“ Außerdem könne die Kupplung kleiner dimensioniert werden und habe keinen nennenswerten Verschleiß, weil bei Synchrondrehzahl von Exzenterwelle und Schwungrad gekuppelt wird. Durch den Einsatz der Torquemotoren können all diese Vorteile erreicht und gleichzeitig komplexe Getriebe vermieden werden.