钢铁生产商正面临与日俱增的压力,需要在不断增长的基础设施需求与可持续性发展目标之间取得平衡。作为一家全系统供货商,西马克集团提供量身定制的解决方案,结合实用创新技术,为高效生产建筑和基础设施建设提供所需的直棒、盘卷和线材。

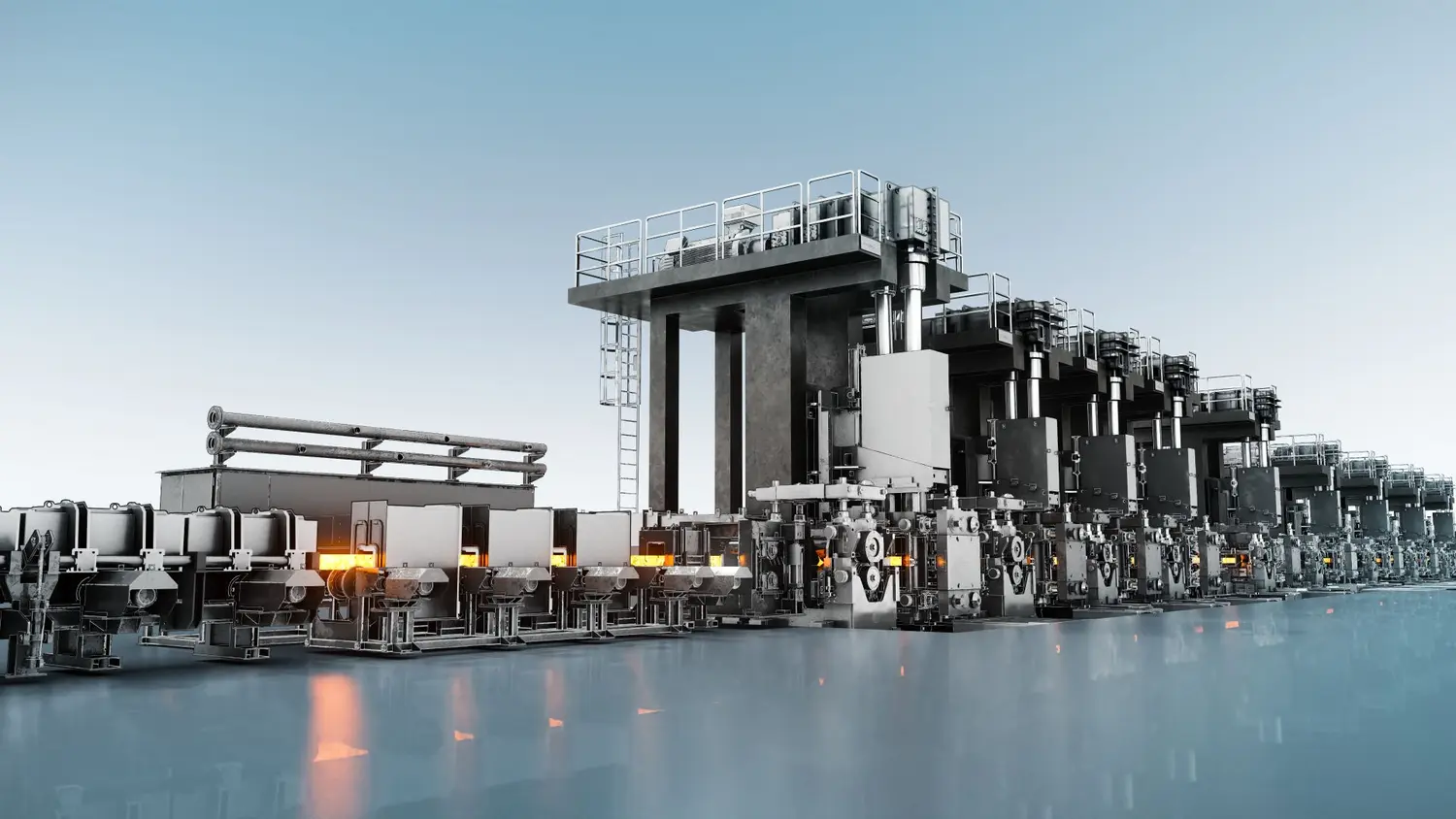

我们的短流程钢厂技术(CMT®)通过整合炼钢、连铸和轧钢三道工序,创造了一个高效节能的生产系统。该工艺首先将废钢装入电弧炉(EAF)进行熔炼和精炼。钢水直接进入高速连铸机,连铸机与轧机相连,无需采用以传统化石为燃料的加热炉。

我们设计的CMT®短流程钢厂可最大限度地提高生产能力,同时最大限度地减少占地面积。这种节省空间的设计具有双重优势:降低初始投资成本和减少产线全生命周期的运营费用。

CMT®短流程钢厂生产的产品广泛,从直条螺纹钢到盘卷产品最重达8t。我们的集成X-Pact®自动化解决方案可协调从废钢堆场物流到精整区操作的每个生产环节,同时管理维护计划,以提高生产率并控制成本。

技术

低碳排放的钢铁生产

CMT®工艺起始端的“全连续加料”电炉采用了水平加料,取消了生产过程中的炉顶开口。这种设计将废气排放与废钢运输分离开来,在改善氮氧化物和挥发性有机化合物等污染物控制的同时,显著减少了二氧化碳的排放。

炉顶闭合可显著节省电力,并保持较高的废气温度,提高气体排放的控制质量。“全连续加料”还能最大限度地减少水和耐火材料的消耗,从而降低维护要求和运营成本。与西马克X-Pact®自动化平台集成后,可确保在整个过程中精确跟踪物料流并即时检测异常情况。

高速连铸

精确的同步控制对连铸连轧至关重要。中间包的滑动水口控制系统可保持最佳的钢流和结晶器液位的稳定性。我们采用专门的长水口和润滑保护渣,以实现不间断的高速浸入式浇铸。

我们的Conrex结晶器技术可解决高速铸造带来的热负荷增加问题。这种先进的系统可优化冷却、减少热应力并保持较低的工作温度。这种设计最大限度地缩短了密排辊支撑长度,同时减少了辊子磨损。结晶器管上的凹槽加强了热传导,提高了冷却效率。结晶器振动Condrive系统通过扭矩传动技术确保精确的结晶器振动,允许实时调整,同时与传统的结晶器液压振动系统相比降低了运行成本。

超灵活轧机

CMT®工艺使轧机连续运行,连铸坯直接进入轧机。我们在轧机前安装了感应加热装置,以便在需要时提供辅助加热或温度均衡。在同一产品范围内,轧线可同时生产螺纹钢直棒和VCC盘卷。

该系统可生产8至63毫米的直棒和6.3至32毫米的盘卷。利用附加设备,它还能生产5.5至26毫米(28毫米)的高线和小型型钢,从而实现最大的操作灵活性和生产多样性。

CMT®工艺生产螺纹钢的轧机采用了西马克八道次MEERdrive高速精轧机,大大节省了能源。与传统精轧机相比,该技术通过灵活的速比选择,将辊环库存减少了60%。

独立传动技术可将能耗和运营成本降低约30%。我们的MEERarms换辊环系统可在十分钟内完成辊环更换,进一步提高了运行效率。“同族轧制”的排产理念优化了生产,减少了停机时间和能源消耗。

全面自动化

我们的X-Pact®自动化系统为整个工厂提供从2级到0级的全面控制。这种集成确保了熔炼、精炼、铸造和轧制工艺之间的无缝协调,并为生产规划、调度和优化提供了先进的系统工具。

内置的商业智能BI功能可提供详细的统计分析和产品认证,以促进整个流程中的数据驱动决策。

可持续性设计

从设计之初,我们就将CMT®的能耗和碳足迹降至最低。该系统为整个生产流程带来了公认的可持续性发展优势。我们创新的电弧炉技术大大减少了钢铁生产的碳足迹。先进的电气控制设备最大限度地减少了化石燃料的使用、电极消耗以及熔炼过程中的电能需求。

X-Pact®熄灯工厂技术使操作走向完全自主化,提高了效率和安全性,同时减少了排放。Condoor®自动渣门和X-Pact®取样器等创新技术实现了自动除渣,并确保精确取样以获得最佳炉料混合,从而提高了性能。这些技术通过节约能源、提高碳粉和石灰喷射的成材率,直接促进了脱碳,从而显著降低了二氧化碳排放量。

我们为直流电弧炉技术配备了X-Pact® AURA数字供电系统。这种模块化电气柜与先进的电子设备相结合,可确保高效率和功率密度,同时将对电网的影响降至最低。主要优势包括:

- 降低功率损耗

- 通过快速控制电气设备增强电弧调节能力

- 提高电弧稳定性,实现稳定运行

- 即使在弱电线路上也能将电网干扰降至最低

- 一个模块全冗余概念提高了可靠性

专门的水处理厂是CMT®工艺的组成部分。该设施采用了先进的技术,减少了水的消耗并消除了排放——实现了将补水需求减少70%,工艺水排放减少100%。